水-乙二醇冷却回路泄漏测试

多年来,水冷却一直广泛应用于汽车行业。过去,水冷却主要用于去除内燃机的过多热量,而如今水冷却也普遍用于新型电动和燃料电池传动系统:

- 电动汽车电池组的热管理

- FCV 燃料电池堆的热管理

- 高压电子设备冷却

- 电机冷却

如果冷却回路发生泄漏,冷却液就会溢出。对于内燃机来说,主要风险是发动机过热(如仪表盘所示),而对于现代传动系统来说,溢出的冷却液通常会带来电路短路的风险,最严重的情况是引发火灾。

冷却液的 "防水 "泄漏是多少?

通常情况下,冷却液使用 50%乙二醇和 50%水的混合物。冷却系统的工作压力在超压 2.5 至 5 巴之间。

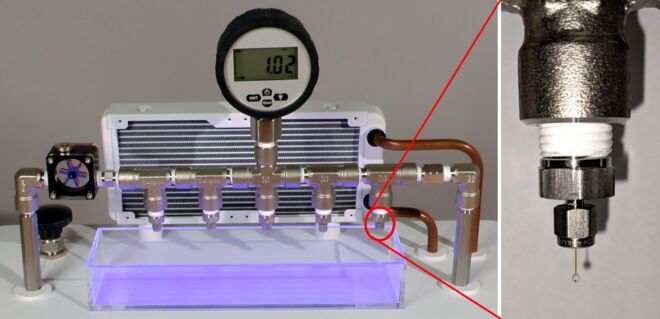

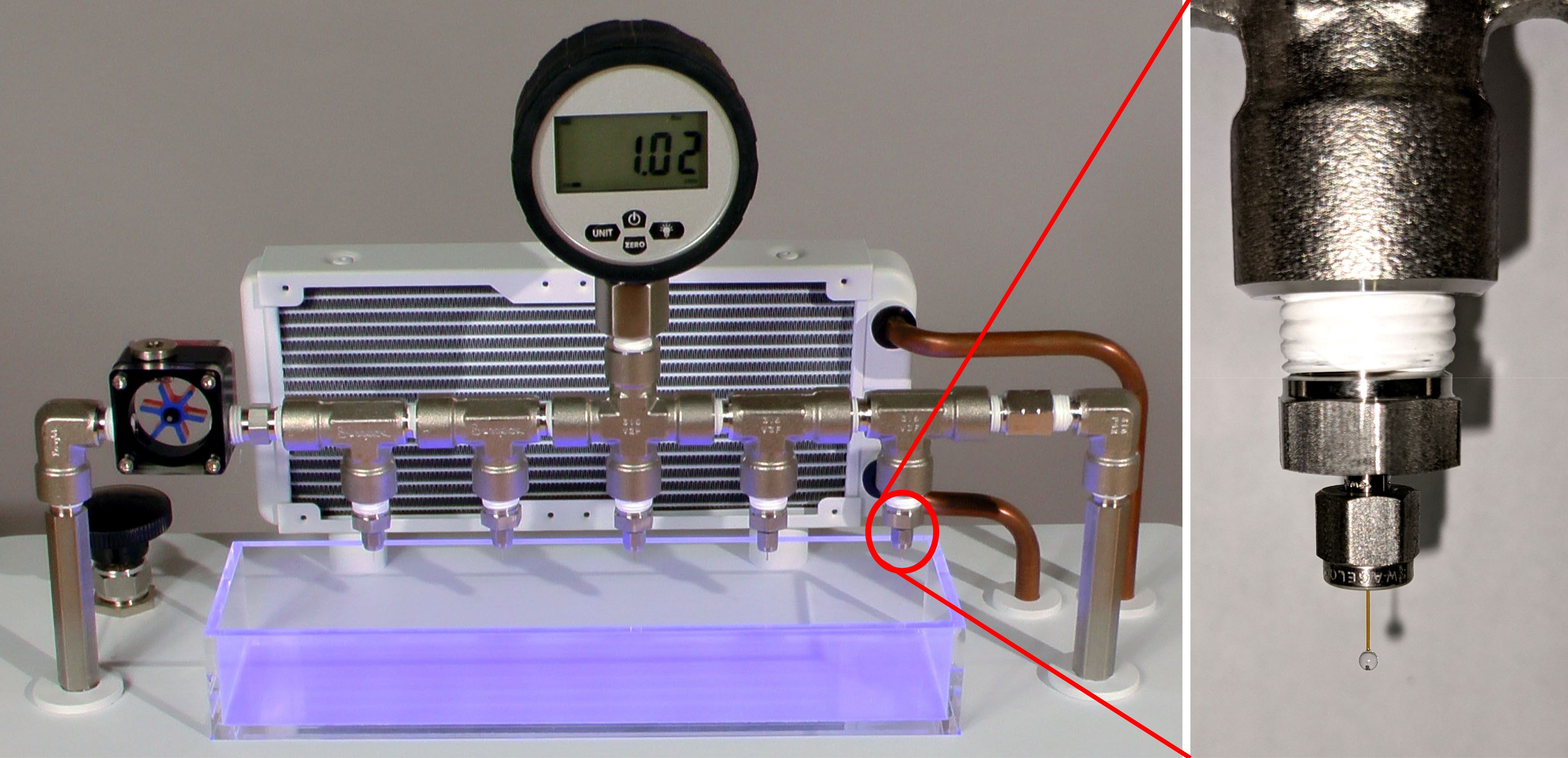

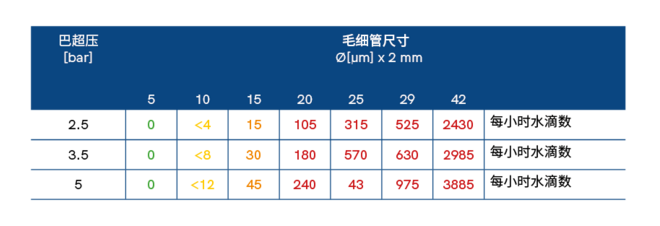

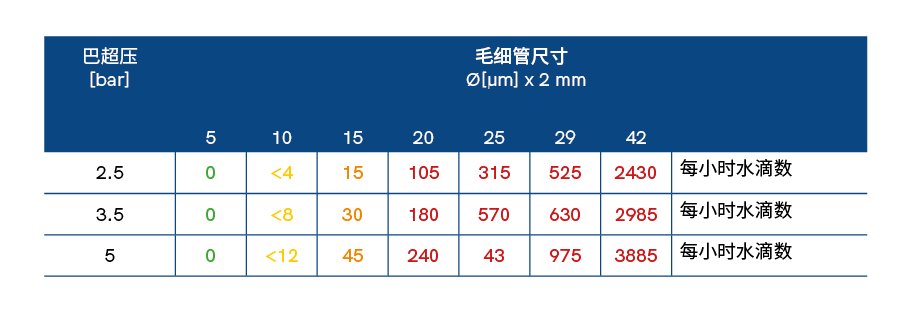

在代表冷却回路的实验测试装置中,50:50 的水-乙二醇混合物被泵送到一个回路中,该回路包含 5 个不同大小的人工泄漏点(直径在 5 到 42 µm 之间),代表潜在的泄漏路径。产生了不同的工作压力,并记录了从人工泄漏处滴出的水量。

从上表可以看出,在 5 微米时,泄漏出口不会有液滴泄漏。 当泄漏量为 10 微米时,会出现极少量的液滴,在冷却回路的典型工作压力下,随着泄漏量的增加,液滴数量会迅速增加。

运行时间损耗

泄漏造成的水-乙二醇滴漏量不仅会造成缺电风险,还会随着时间的推移导致水冷却能力下降。如果 60 分钟内滴漏 15 滴,则在 1,000 个工作小时内会损失约 50 毫升冷却液。

水-乙二醇损失与氦气/空气泄漏率之间的相关性

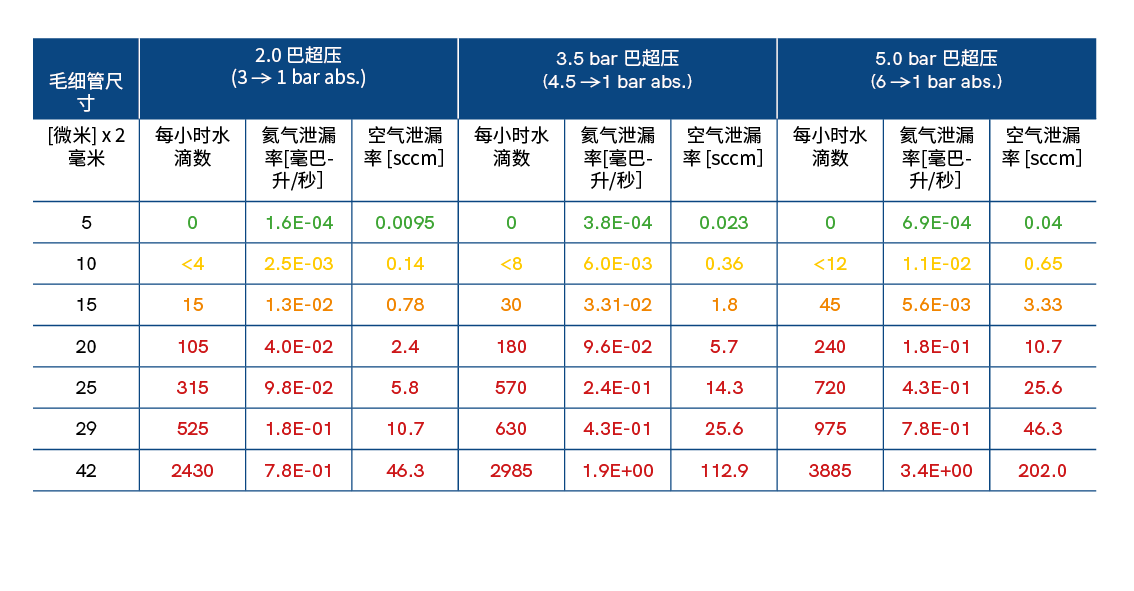

为了将水-乙二醇损失与气体泄漏率联系起来,我们测定了所用玻璃毛细管的气体泄漏率:

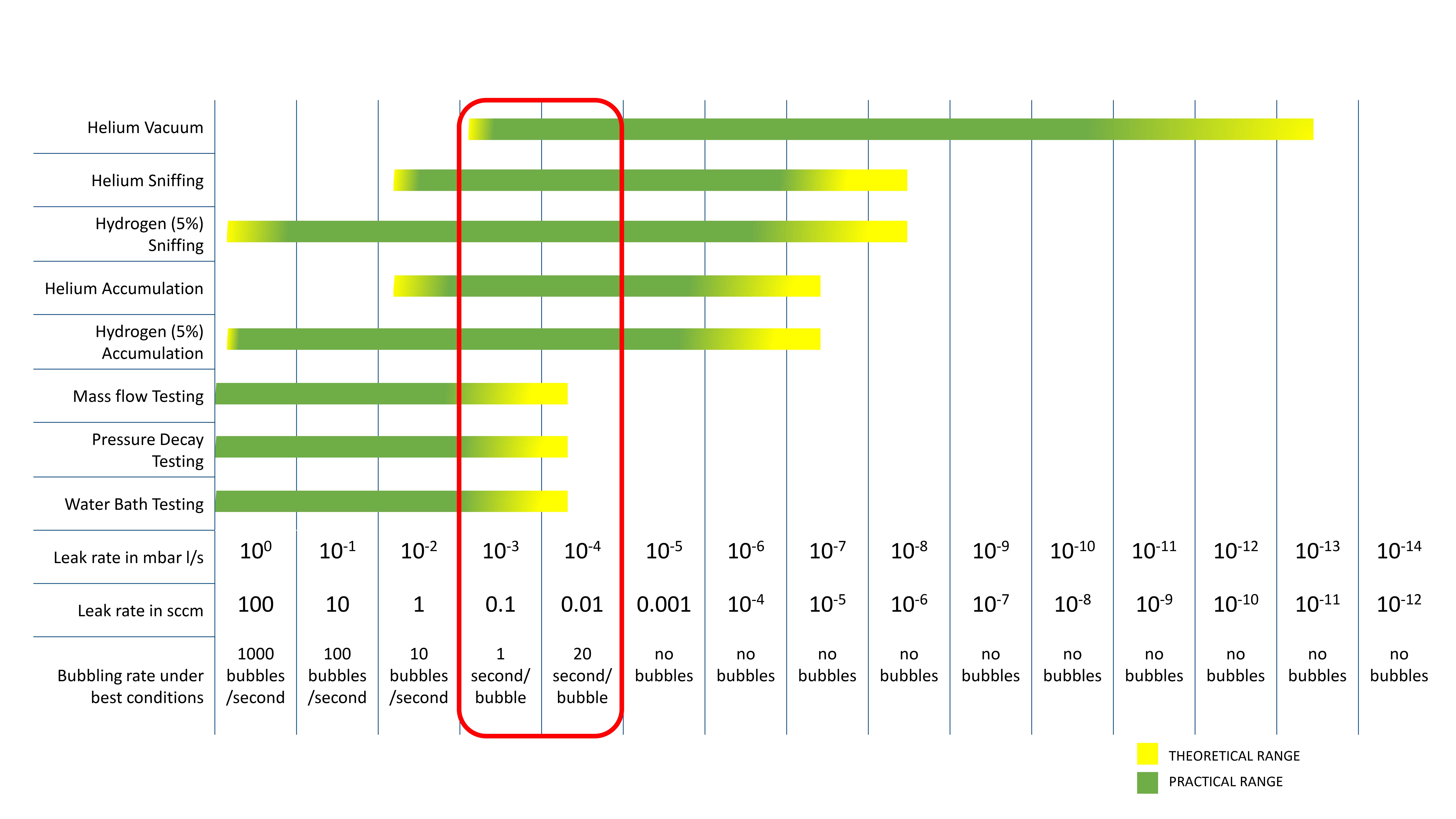

从上表可以得出,需要测试 10-4 毫巴-升/秒范围内的氦气泄漏率,以避免任何液体泄漏的风险,即使经过较长的时间(绿色范围)。如果可以容忍几滴泄漏,则可以使用 10-3 毫巴-升/秒范围内的剔除泄漏率(黄色范围)。

由于液体泄漏量和气体泄漏量都随着通道长度的增加而线性减少,因此在将液体泄漏量与气体泄漏量相关联时,泄漏通道的长度变得无关紧要。液体泄漏量与气体泄漏量之间的相关性与泄漏通道的长度无关。

测试方法

冷却电路元件的设计目的是快速散热,因此通常使用导热系数高的材料(如铝或铜)。这些材料的温度变化往往非常快,因此,在工业条件下,由于温度波动和所需检测的泄漏率的影响,压力衰减测试会失败。 示踪气体泄漏检测是一种可靠的方法,可以快速有效地检测这些组件,并将泄漏率限制在所需的范围内--无论您需要的是像真空室累积检测那样的整体检测,还是通过嗅探器泄漏检测来精确定位泄漏。