后端制造的Factory Scheduler

Factory Scheduler概述

在半导体制造的早期,“调度”意味着团队成员需要翻阅批次列表和路线图,讨论如何安排当日的在制品(WIP)运行。随着工厂规模的扩大,这种方法变得不切实际,必须借助技术帮助。最初使用的是自建的简单调度列表,然后是增强的关键比率调度,接着是以设备为中心的基于规则的调度。如今,最先进的方法是采用全厂优化的调度。Factory Scheduler使用先进的算法,根据当前工厂的状况和优先级生成调度计划。调度会自动更新,以响应工厂内的动态条件。

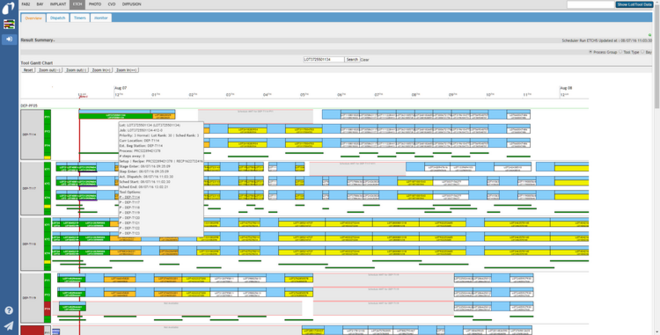

前端Factory Scheduler

前端工厂非常复杂。进入前端工厂的晶圆将在大约45至60天内完成所有工艺步骤。由于工艺完成的速度和数量很大,必须最小化全调度器的刷新率。调度器不对整个工艺流程进行预测,而是在几分钟内进行12小时的预测。下图展示了典型的前端工厂流程示例。

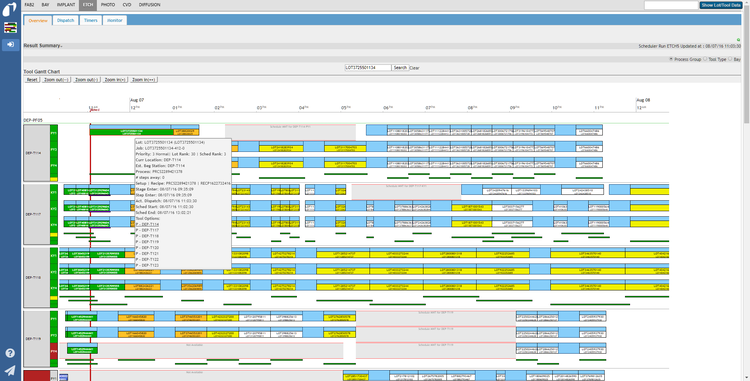

后端Factory Scheduler

相比前端工厂,后端工厂的复杂性较低。进入后端工厂的晶圆将在大约7至10天内完成所有工艺步骤。这使得INFICON能够利用其调度器来处理整个后端工艺流程。在每次后端调度器运行时,生成从头到尾的在制品(WIP)预测。下图展示了典型的后端工厂流程示例。

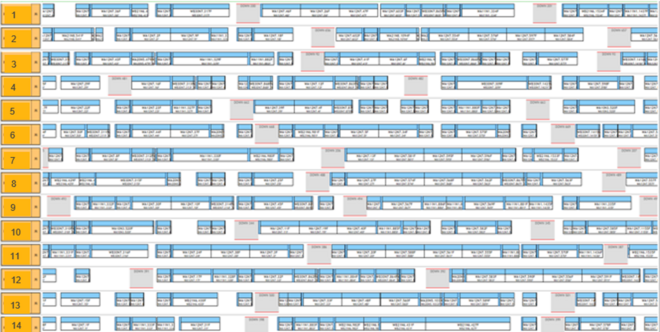

后端增强 1:具有建模约束的装载计划

通过Factory Scheduler支持的全端到端调度,INFICON为调度器提供了一个增强功能,使设施规划团队能够将其作为预测工具使用。为了实现这一点,INFICON创建了一种方法,使设施团队可以输入他们建模的工厂约束,例如按设备类型的停机百分比,并根据这些约束生成一个为期4周的计划。这个装载计划按批次显示,涵盖了28天的时间,这是其他企业资源规划(ERP)系统无法轻易生成的功能。

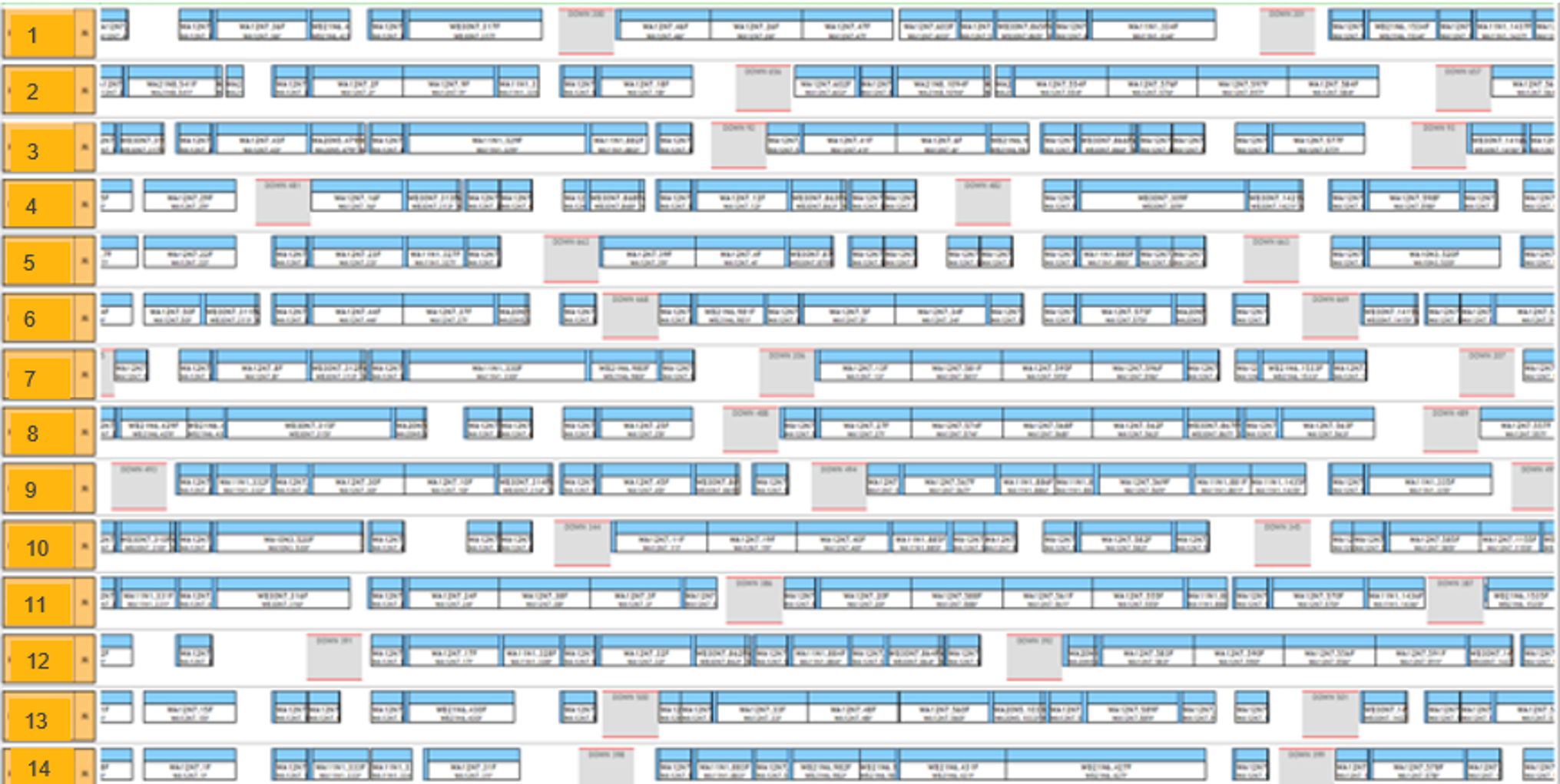

后端增强 2:使用NextMove执行装载计划

在生成了完全受约束的调度之后,项目的下一步就是执行预期的4周计划。这需要实施NextMove应用程序。在NextMove的实施过程中,一些测试设备发生了互锁违规或“生产暂停”事件。生产暂停通常发生在设备处于生产状态但实际上没有处理晶圆时。由于这些事件可以在NextMove中通过“STOP”图标轻松识别和显示,因此这些工具的停工时间得到了最小化。

总结

结合使用Factory Scheduler和NextMove可以缩短周期时间,减少库存,改善启动计划和预测,并增加半导体后端操作中瓶颈设备的产能。