校准中的 5 大错误以及如何避免这些错误

泄漏测试是工业制造中各种部件质量控制过程的重要组成部分。泄漏测试系统的准确校准是获得准确泄漏测试结果的前提。不准确的校准可能导致泄漏部件不被评估为泄漏部件(当检测到的泄漏率过小时),从而使有缺陷的部件得到进一步加工;或者导致过多的部件被归类为不合格部件(当泄漏率过大时),从而降低生产过程的产量。

下面我们将介绍校准中常见的 5 大错误以及如何避免这些错误。

错误 1:使用与剔除泄漏率大小相同的泄漏进行校准

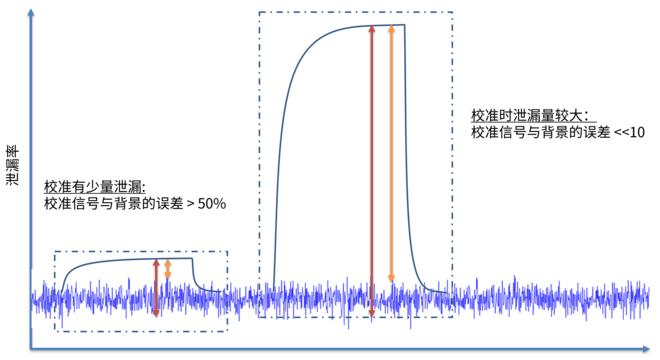

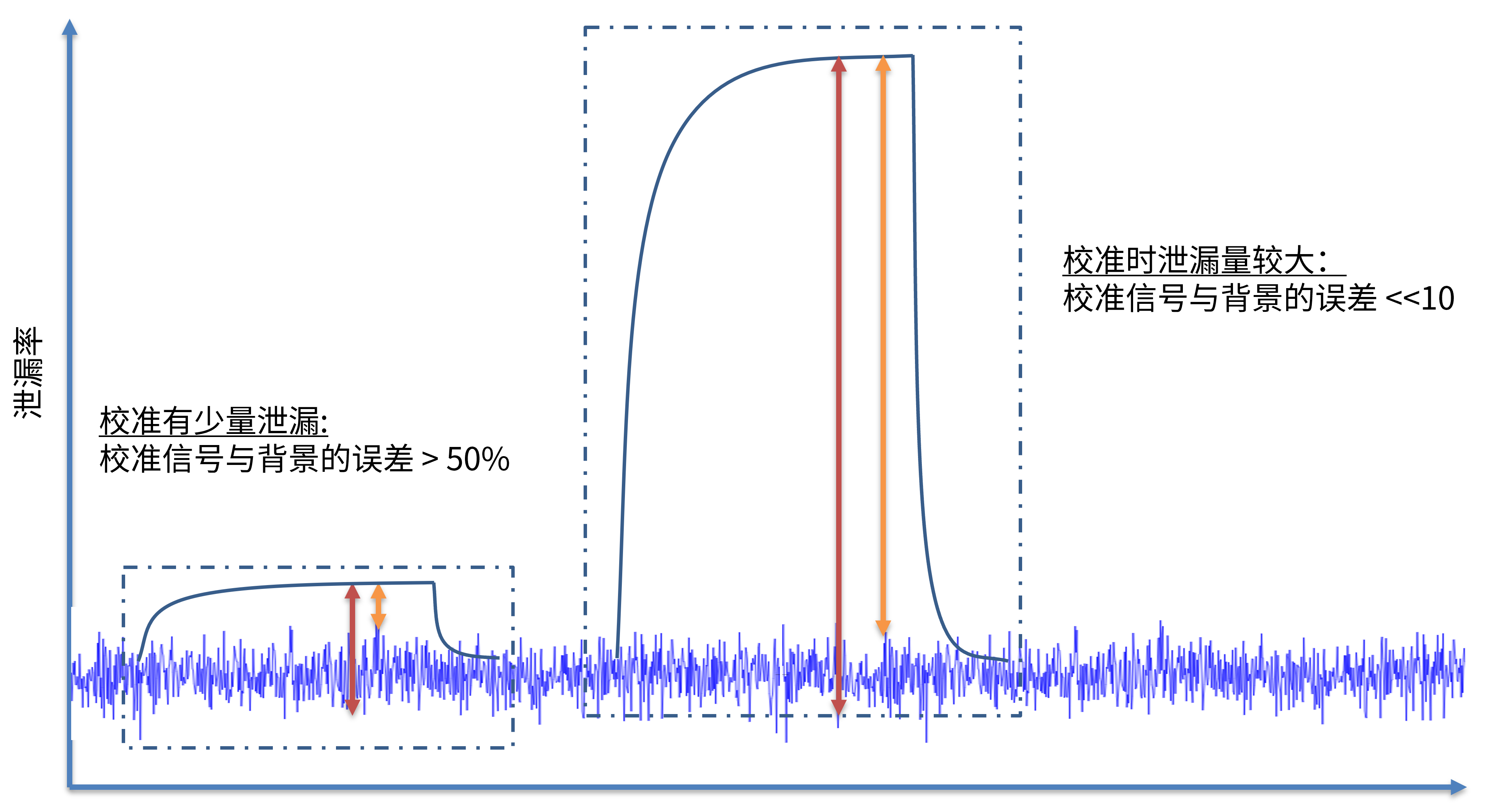

乍一看,用与准确的剔除泄漏率相对应的泄漏量来校准泄漏测试系统似乎很有吸引力。然而,从细节上看,这样做存在一定的风险。虽然空气中氦气的自然本底只有 5 ppm,但在工业泄漏测试过程中,氦气的本底可能会略微升高,因为在断开每个之前充有氦气的部件时,可能会释放出少量的氦气。此外,氦气本底通常不是一个固定值,而是随着时间的推移而有明显的波动(噪音)。这同样适用于制冷剂泄漏检测,在这种情况下,气体背景会受到附近充气站意外释放的气体的强烈影响。

为了获得稳定的校准效果,建议使用泄漏率至少比背景泄漏率高 10 倍的校准漏孔,这样检漏仪就能清楚地区分背景信号和测试泄漏信号,而且背景信号的任何波动对校准信号的影响都很小。

使用这种安全校准过程需要检漏仪具有良好的线性,这样即使泄漏率明显降低(或升高)也能准确显示。

为了验证泄漏测试系统的设计,可以使用代表剔除泄漏率的第二个验证泄漏,以证明系统能够可靠地找到所需的泄漏大小,并具有足够的灵敏度。

错误 2:使用已知泄漏部件作为验证泄漏

有时,质量人员每天的任务是验证泄漏测试系统的正常运行。使用已知泄漏的部件是一种很好的方法,因为这样可以检查整个检漏系统。但是,仅仅使用生产过程中的泄漏部件,甚至故意制造泄漏部件(如钻孔)并不是一个可靠的选择。生产出来的部件可能会随着时间的推移而改变其泄漏率(由于生产过程中的污垢进入泄漏通道并堵塞了泄漏通道)。此外,很难找到或制造出泄漏率接近废品泄漏率的生产部件。

解决这一问题的好办法是使用安装了开放式泄漏装置的生产部件,其泄漏率与剔除泄漏率相当。开放式泄漏的可重复性很高,并附有可追溯到国家标准的测试泄漏证书。使用这种方法可以对整个测试过程进行测试,例如,还包括用于填充示踪气体的工具是否对部件进行了适当的密封。

错误 3:校准漏孔安装在检漏系统的错误位置上

有些真空检漏系统将测试漏点安装在非常靠近检漏仪入口的地方,或者使用检漏仪的内部校准。与待测部件中的泄漏相比,检漏仪检测到的泄漏大小会产生一些差异。系统的响应时间(氦气到达传感器所需的时间)对于来自部件的氦气可能比来自附近测试泄漏的氦气更长。在给定的测量时间内,来自工件的信号可能不会上升到完全水平(而来自测试泄漏点的信号会上升到完全水平),从而导致被检测工件的泄漏率值过低。在这种情况下,有缺陷的部件仍可能通过测试!更有甚者,系统在设计时可能会使用大型泵,腔室中来自部件的氦气可能只有一部分被泵送到检漏仪(部分流量设计),这也会导致来自部件的氦气信号大大低于来自测试泄漏的信号。

校准漏孔应安装在测试室,或使用安装有认证测试漏孔的主部件进行校准。

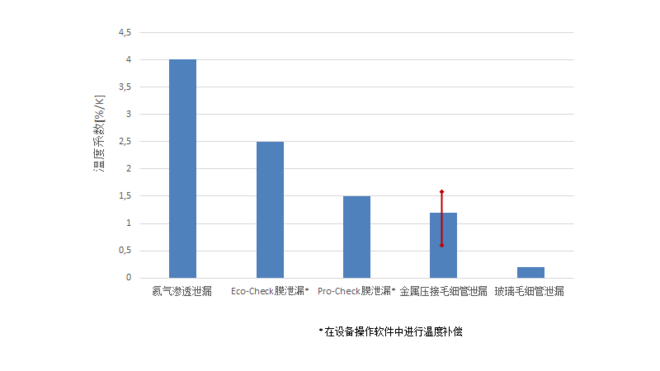

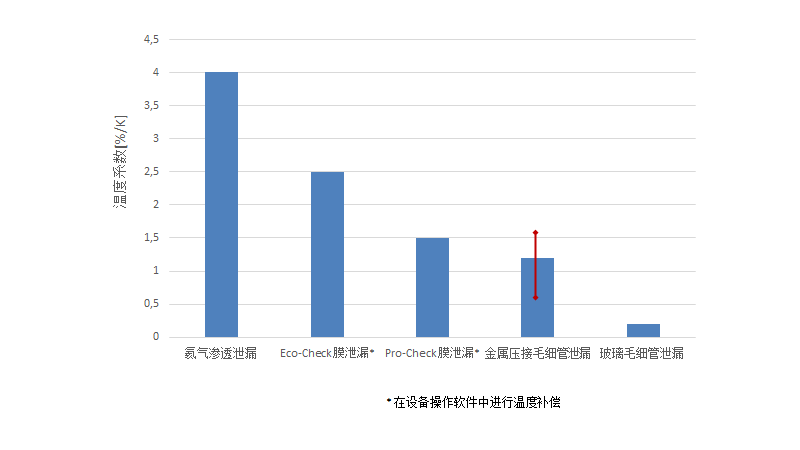

错误 4:忽略膜测试泄漏的温度依赖性

测试泄漏的泄漏率基本上就是储气罐中气体流量的减少。减少流量有两种方法:开一个很小的口子(称为扩散或毛细管泄漏)或控制通过膜的流量(称为渗透或膜泄漏)。膜的渗透与温度有很大关系,而气体的扩散几乎与温度无关。因此,毛细管泄漏可以在更大的温度范围内使用(在生产区可能出现的温度波动范围内),而渗透泄漏始终需要一个温度效应修正系数。

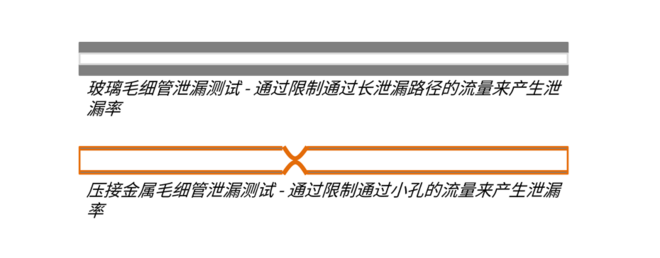

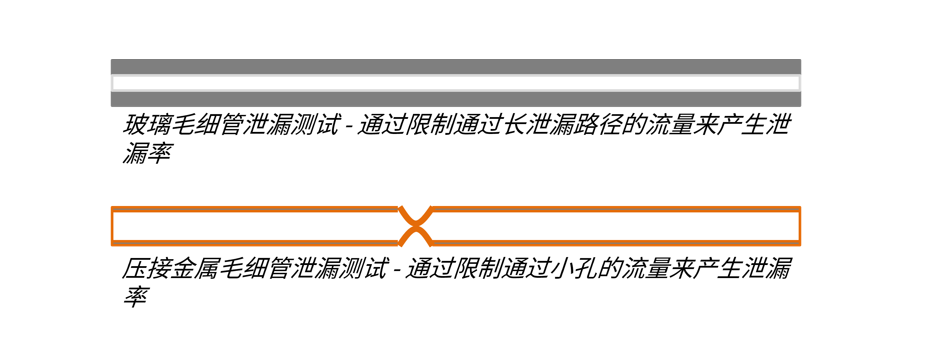

错误 5:并非所有毛细管泄漏都一样

毛细管泄漏可以用玻璃毛细管或金属毛细管制造。对于玻璃毛细管泄漏,可通过选择合适的毛细管内径和精确调整毛细管长度来达到所需的泄漏率。对于金属毛细管泄漏,可通过压接金属毛细管以减小横截面并形成一个用于减少流量的孔来减少流量。对于同样大小的泄漏,玻璃毛细管的最小开口要比金属毛细管的压接横截面大得多。因此,金属毛细管泄漏更容易被小灰尘颗粒堵塞。此外,金属毛细管泄漏对温度的依赖性稍强,因为金属随温度的膨胀比玻璃大,当金属膨胀时,小的卷曲横截面可能会发生不可预见的变化(膨胀,甚至可能被进一步压缩)。