衡量功能利用率的新标准,缩短周期时间

通过区分有在制品等待的待机时间和没有在制品等待的待机时间,来获取工具层面驱动周期时间的利用率。

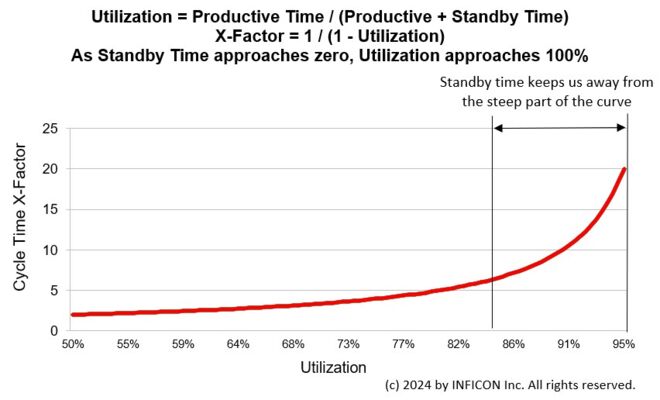

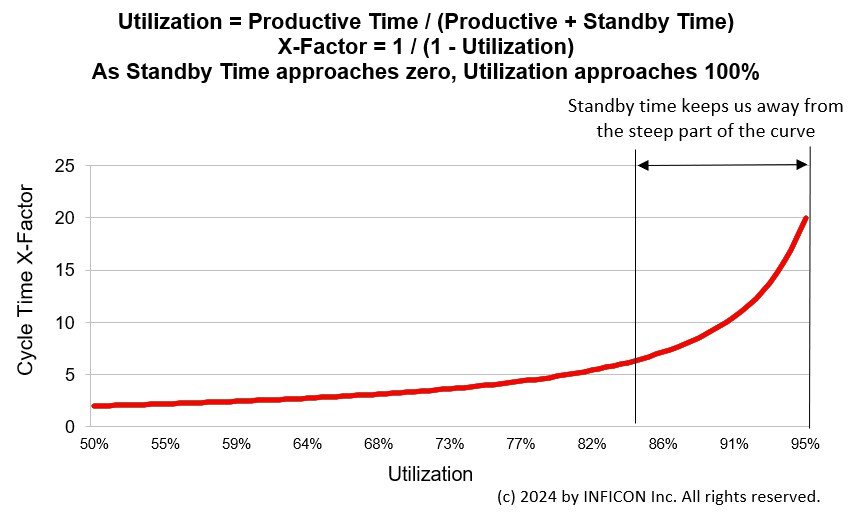

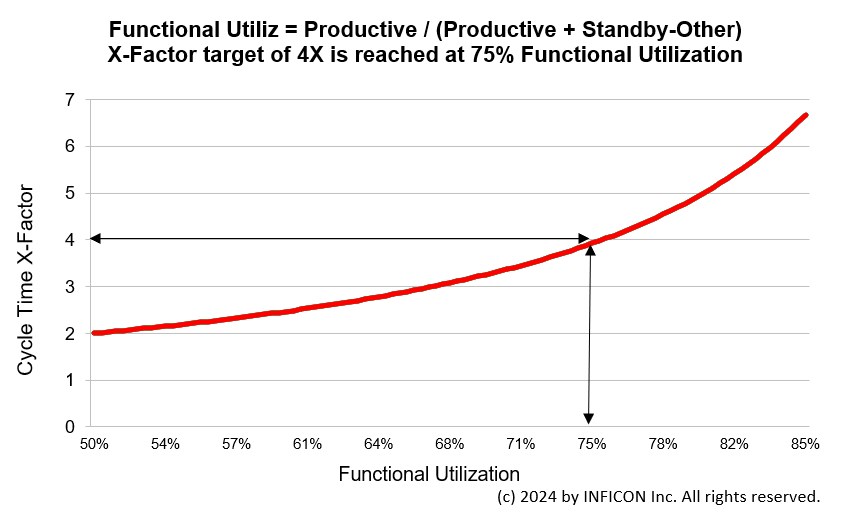

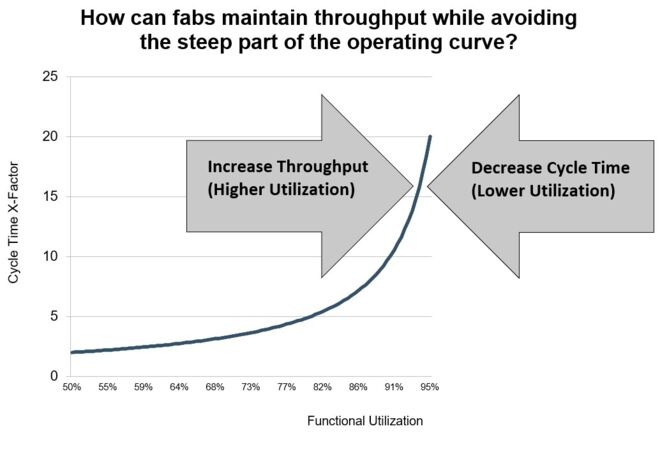

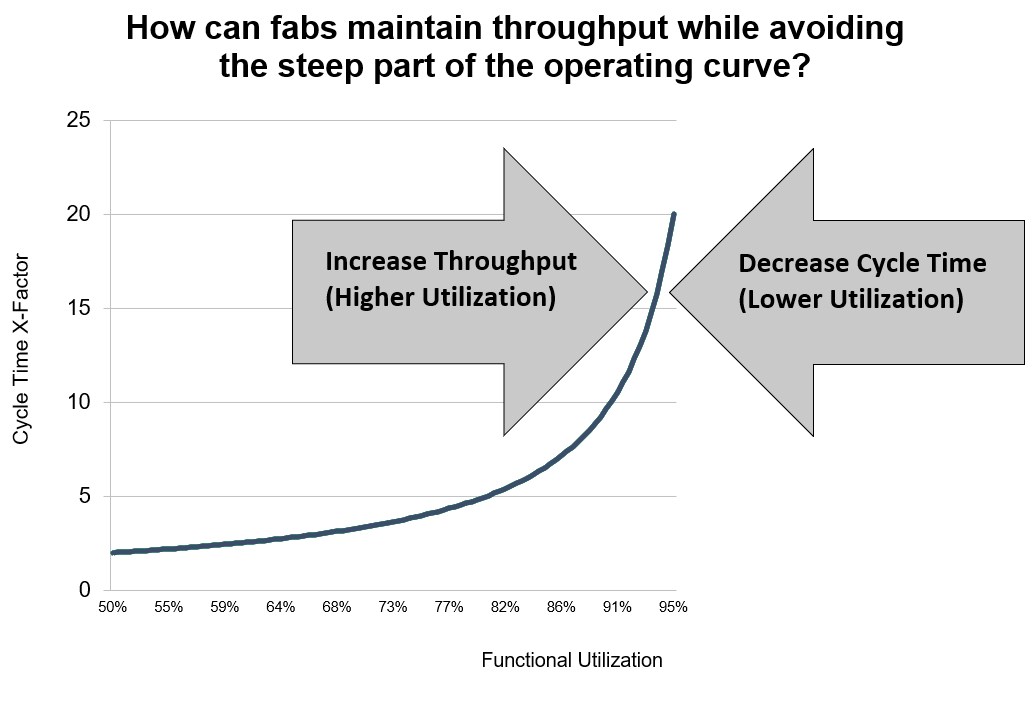

虽然利用率有多种不同的定义,但生产利用率(以生产时间/(生产时间+待机时间)来衡量)是工具组层面周期时间的主要驱动因素。工具组需要一定的待机时间,以应对晶圆厂特有的变化。如果没有待机时间,利用率将接近100%,周期时间将变得不可接受地长,如下面的运行曲线所示。

然而,我们认为,这种制造利用率的定义并不总是足以反映待机时间对周期时间的影响。在本文中,我们提出了一种补充利用率指标,用于区分没有在制品等待的待机时间(有助于缩短周期时间)和在制品等待的待机时间(不利于缩短周期时间)。我们将这个新指标称为功能性利用率。

生产利用率是跟踪工具性能的常用指标,也是利用率的几种定义之一

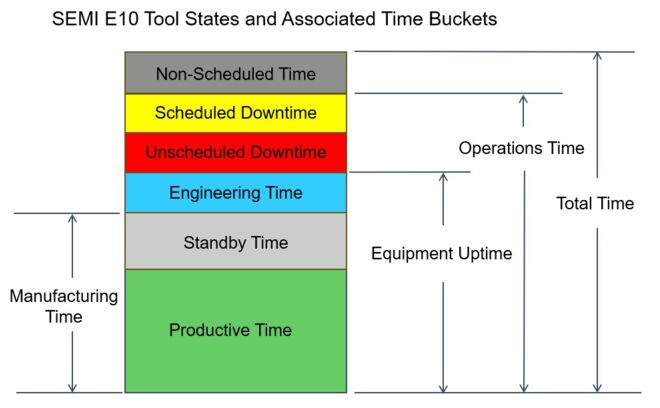

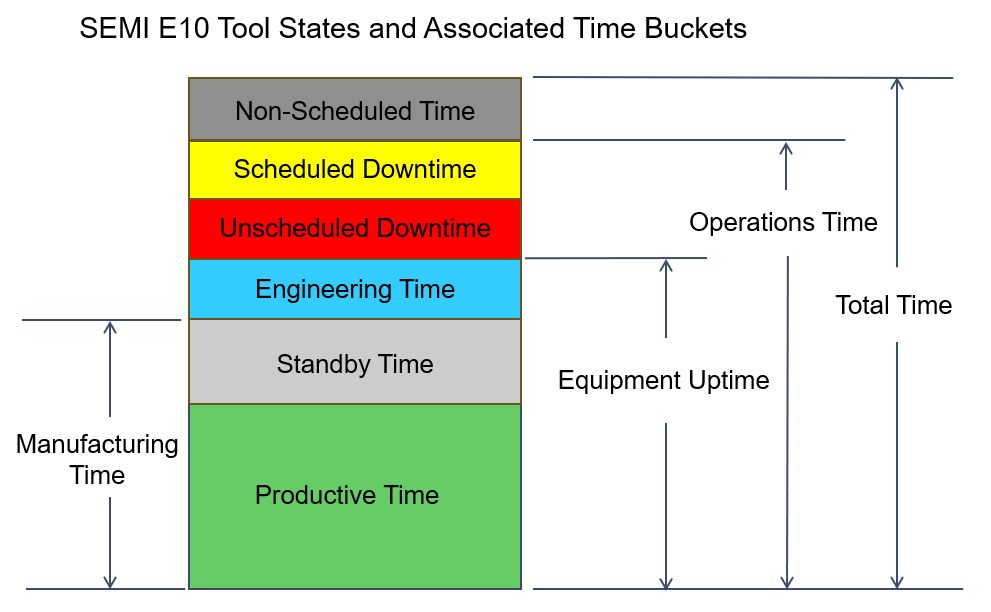

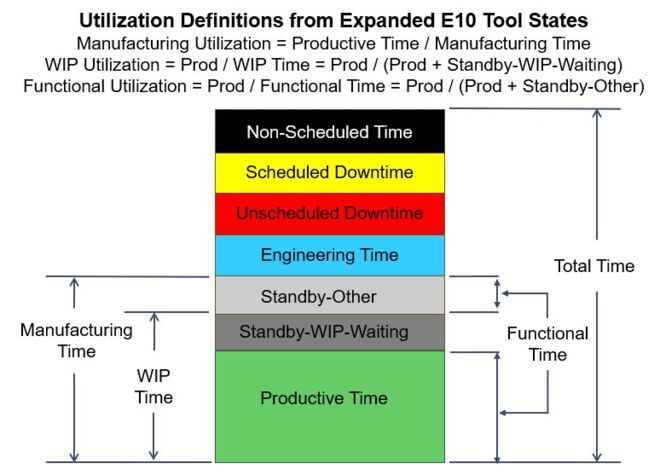

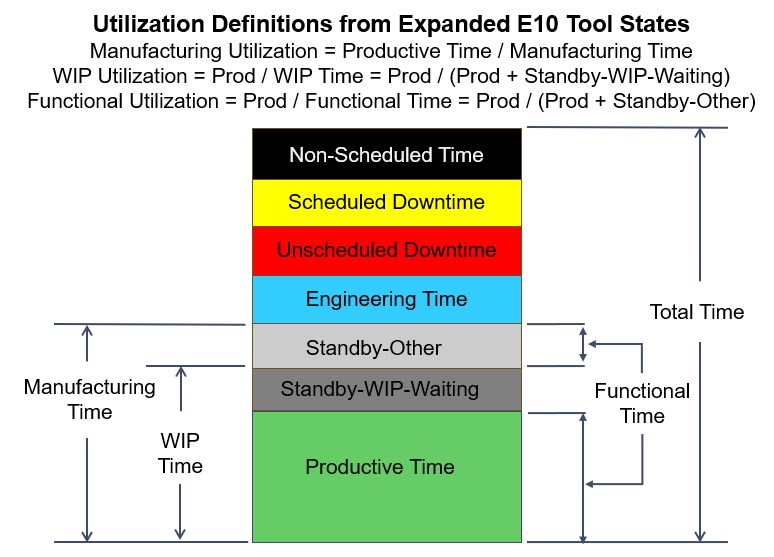

FabTime 和FPS Digital Twins在历史上包含各种工具利用率的定义,每种定义都基于相对于SEMI E10定义的不同时间段的有效时间百分比。SEMI E10是SEMI关于设备可靠性、可用性和可维护性(RAM)以及利用率的定义和测量的标准规范,可从SEMI网站购买。SEMI指定的E10工具状态和时间桶如下所示。相应的利用率定义如下:

- 总利用率 = 生产时间 / 总时间

- 运营利用率 = 生产时间 / 运营时间

- 设备正常运行时间利用率 = 生产时间 / 设备正常运行时间

- 制造利用率 = 生产时间 / 制造时间

E10中定义了总利用率和运营利用率。E10中没有明确定义设备正常运行时间和制造利用率,但它们与E10一致,并在行业中广泛使用。FabTime也长期使用第五种利用率定义,即根据WIP是否等待,将E10待机状态分为两个子状态:

- WIP利用率 = 生产时间 / (生产时间 + 待机-WIP-等待时间)

FabTime之前将制造利用率简称为利用率(今后将相应地重新命名FabTime中的利用率指标)。FabTime使用制造利用率定义的原因是,我们始终认为这是驱动周期时间的利用率。

我们不建议将生产利用率设定为100%,因为需要一定的备用时间来控制周期时间。

如果我们在长期生产中试图让工具100%运转,最终一定会遇到麻烦。这是因为存在变数。不可避免的是,我们有时会无法让工具持续运转,甚至可能只有几分钟。在换班期间,没有操作员来加载工具。由于上游长时间停机,工具处于饥饿状态。我们让工具闲置,等待一批手工操作。诸如此类。如果我们试图在100%的制造时间内运行,而由于变化损失了几分钟,我们就永远无法弥补。这意味着该工具的排队时间将不断增加。

通过预留缓冲时间,我们能够从容应对这种变化,使工具有机会从这些事件中恢复。我们用于估算x因子的排队公式中就包含了这一点。正如之前所述(参见“影响工厂周期时间的三个基本驱动因素”),我们可以这样估算独一无二工具的x因子:

X系数 = 1 + [(利用率 / (1 – 利用率)) * 变动系数]

让我们看看用生产利用率的定义代替利用率会发生什么:

生产利用率 = 生产时间 / (生产时间 + 待机时间)

将生产时间缩短为P,将待机时间缩短为S,我们得到:

- 利用率 = P/(P+S)

- (1-利用率)=((P+S)/(P+S))-(P/(P+S))= S/(P+S)

- X因子=1+(P/(P+S))/(S/(P+S))*可变性因子=1+(P/S)*可变性因子

也就是说

- X因子=1+(生产时间*可变性因子)/待机时间

这个公式表明,当待机时间为零时,我们得到:

- X因子=1+(生产时间*可变性系数)/0

当我们除以零时,我们得到无穷大。我们永远不会拥有真正的无限循环时间,因为我们没有无限的WIP。但是,如果我们没有任何待机时间来应对可变性,我们将看到循环时间随着时间的推移而继续上升。

[旁注:通过管理工具前的缓冲区(使其永不枯竭),同时控制进入工厂的流量以避免过载,工厂中约束工具的利用率可能接近100%。 这项工作必须谨慎进行,因为a)约束有时会随着时间推移而变化,b)在存在可重复流程的情况下,平衡工具前的WIP水平非常复杂。]

一般来说,在给定的变化水平下,生产时间与待机时间之比越大,周期时间就越长。这就是为什么大多数工具需要有一定数量的待机时间,以便从变化中恢复过来(正如我们在周期时间课程中多年强调的那样)。但事实并非如此。

生产利用率并不能说明全部情况,因为并非所有待机时间都一样

上述制造利用率的定义混淆了两种不同的待机时间。在FabTime 中,这两种待机时间分别称为待机-在制品-等待和待机-其他。待机-在制品-等待也称为“待机-在制品”(FPS仪表板)或“待机-产品可用”(SEMI E79设备生产率定义和测量规范)。无论叫什么,都是指工具可用,有WIP等待处理,但出于某种原因没有运行。待机-WIP-等待的原因包括:

- 缺少操作员:没有操作员来装载工具。

- 热批次:工具被保留用于预期的手工搬运批次。

- 批次运输:MES显示在制品可用,但操作员找不到。

- 批次装载规则:操作员正在等待更多的批次,然后才开始非全批次。

- 时间限制:在操作员确定WIP能够通过时间链接循环且不违反限制条件之前,WIP将被保留在上游步骤。(参见第22.02期:晶圆厂流程步骤之间的时间限制管理)

- 设置最小化规则:操作员正在等待另一个具有匹配设置ID的批次,以避免在工具上进行设置。

待机-其他是指工具可用于生产,但由于没有在制品而未运行的时间。待机-其他也称为“待机无在制品”。待机-其他的原因包括:

- 短期在制品波动:此工具没有在制品,因为该在制品被其他地方占用(例如等待下工具)。

- 计划产能缓冲:该工具的产能计划要求有一定比例的闲置时间。缓冲的大小将受到工具粒度的影响。我们不能购买2.6个工具,所以我们购买了三个工具。除非组合发生变化或启动率增加,否则工具组将有多余的闲置时间。

需要指出的是,SEMI E10规范并未区分这两种类型的待机时间,但确实指出待机时间可能包括“无操作员可用”等时段。E79规范并未区分标准OEE定义的待机时间类型。但E79确实将“无产品时间”排除在生产率损失之外,作为补充生产率指标“生产设备效率(PEE)”的一部分。在PEE下,没有产品的设备停机时间也被排除在外。

我们认为,待机-在制品-等待时间和待机-其他时间应该分开跟踪,因为它们对周期时间的影响不同。待机-在制品-等待时间本质上是一种产能损失。这是设备本可以加工晶圆,但却没有加工的时间。相比之下,待机-其他(大部分情况下)是一种缓冲,让我们能够从变化中恢复过来。我们通常希望减少待机-在制品-等待时间,因为它代表了产能损失。然而,如果我们想要良好的周期时间,我们可能希望增加待机-其他,至少足以让我们远离操作曲线的陡峭部分。

关于待机-在制品-等待的另一个要点是:关于待机-在制品-等待和待机-其他的时间分配,还存在一些争议。假设有一个批次在等待,有两个工具可用。时间应该算作两个工具的待机-在制品-等待时间,还是只算一个工具的待机-在制品-等待时间?如果是后者,我们如何决定哪一个工具?我们将在以后的另一篇文章中详细讨论这些决定。

WIP利用率是将待机-在制品-等待时间降至零的指标

FabTime之前曾与一位客户合作,针对我们的周期时间类别定义了一个名为WIP利用率的指标。WIP利用率旨在激励制造团队减少待机WIP等待时间。其定义为:

WIP利用率=生产时间/(生产时间+待机WIP等待时间

WIP利用率的好处在于,如果我们能将待机-在制品-等待时间减少到零,那么WIP利用率将始终为100%。与标准制造利用率相比,这使其成为推动改进的更清晰的指标。在标准制造利用率中,我们“保持低于100%,但不要让它太低,因为那样不划算”。我们总是希望将WIP利用率提高到100%。

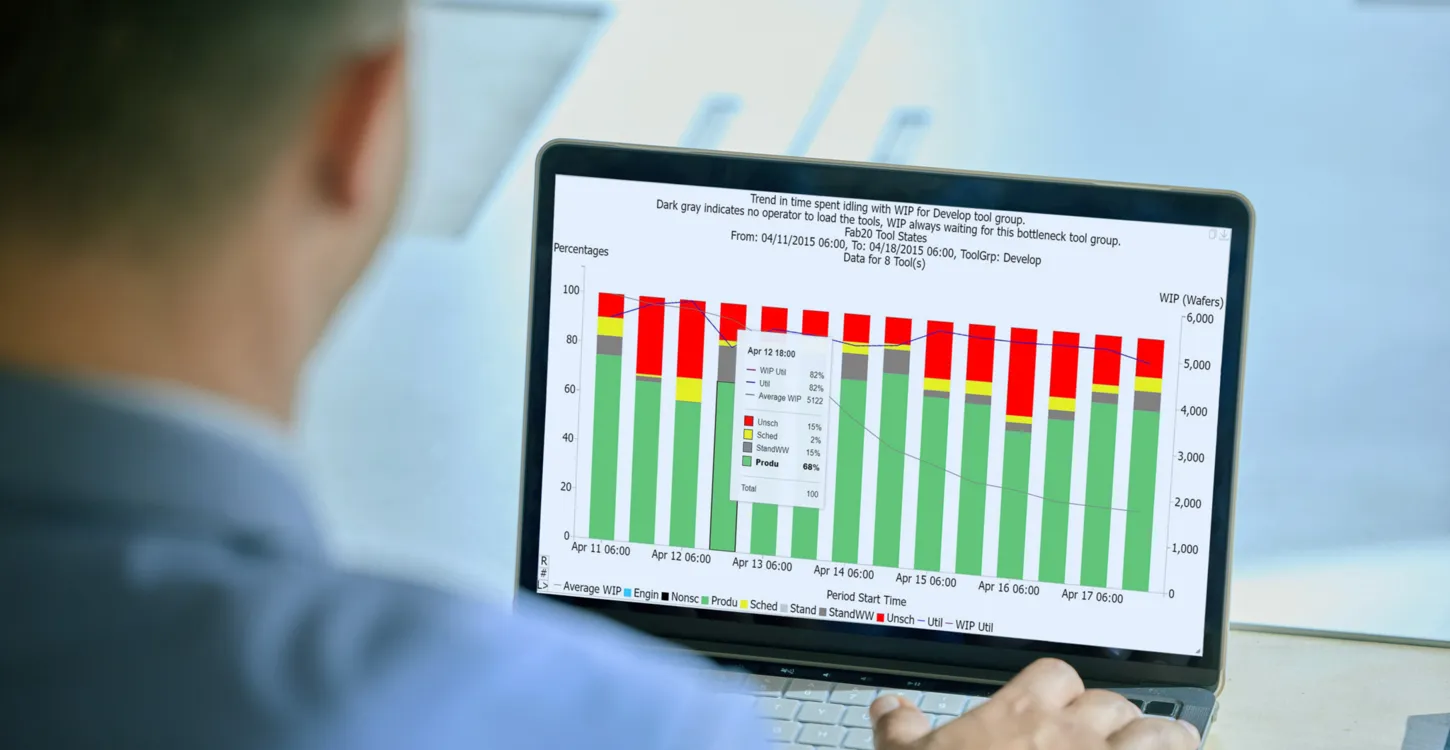

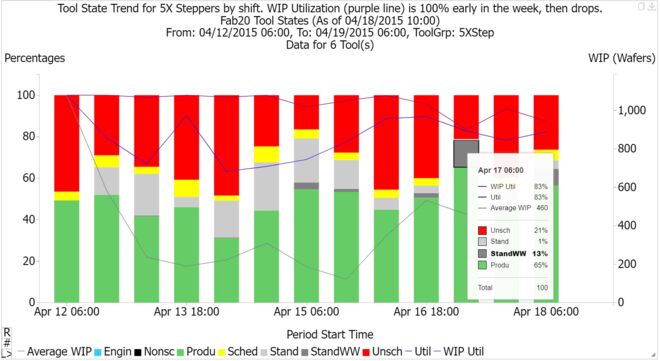

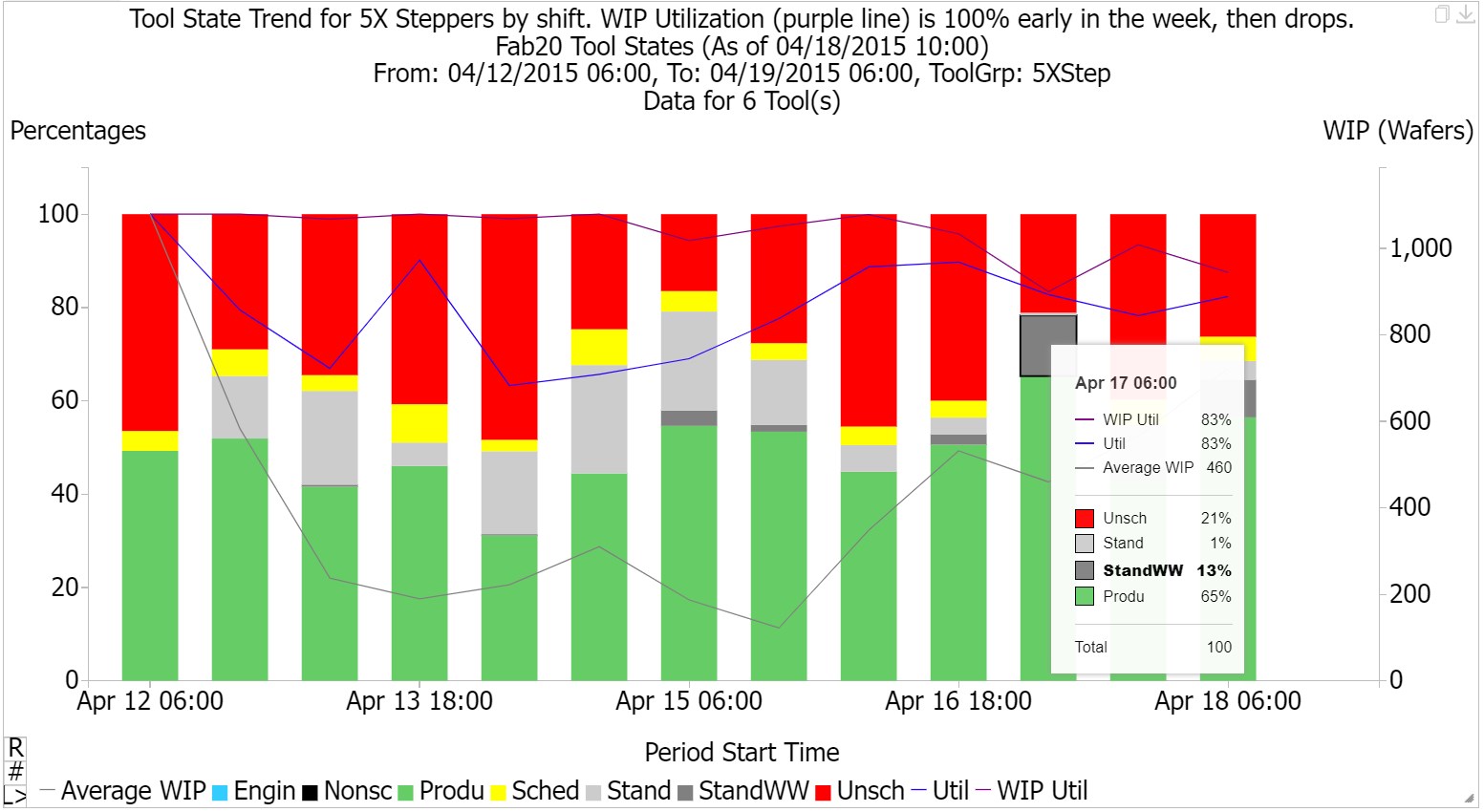

所有FabTime工具状态图表上都有在制品利用率。下面是一个示例。在制品利用率(图表顶部附近的紫色线)在最初几班是100%,因为没有待机在制品等待时间。在制品利用率在本周晚些时候下降,因为班次有待机在制品等待时间(图表上的深灰色)。

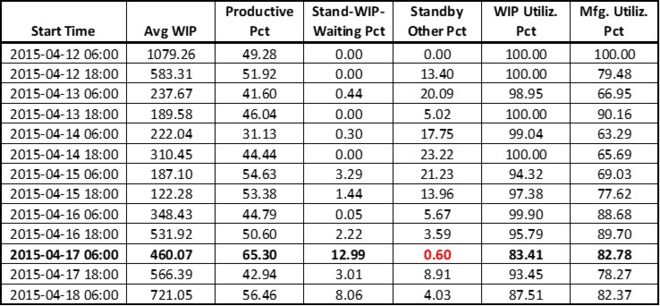

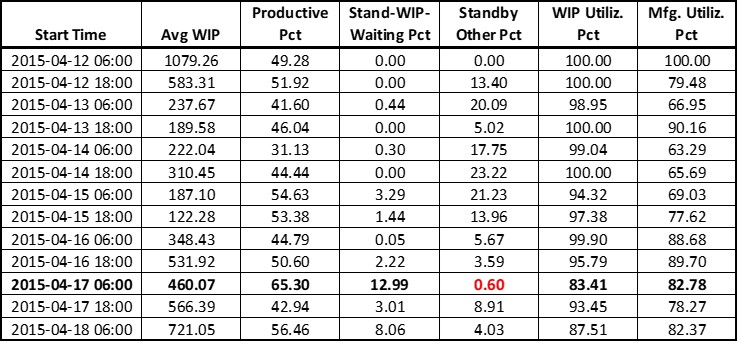

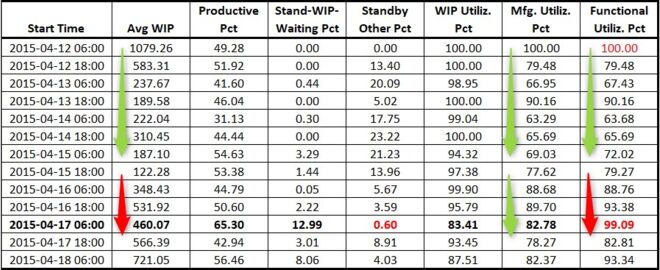

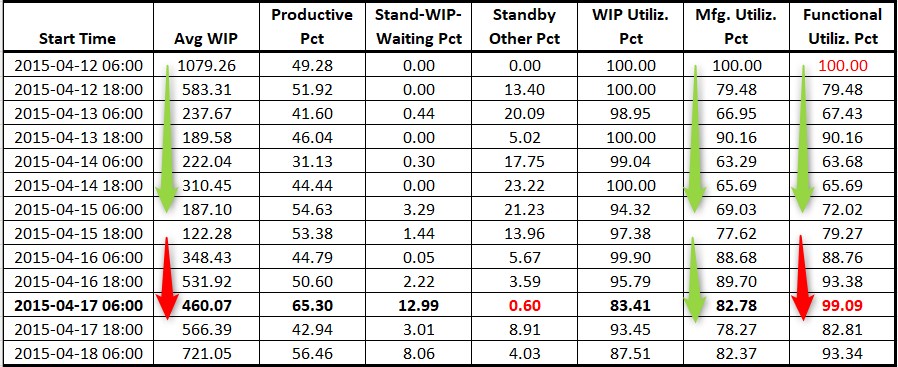

对于4月17日的白班(下表中以粗体显示),几乎所有待机时间都是待机-在制品-等待,在制品利用率几乎与制造利用率相等。

通过减少待机在制品等待时间来提高在制品利用率,有助于缩短周期时间。在上面的例子中,如果将12.99%的待机在制品等待时间转换为待机其他时间,那么4月17日的每次访问周期时间可能会更好。然而,仅凭在制品利用率无法区分最左边的班次(4月12日6:00)和接下来的几班次,前者没有待机时间,而后者有。所有班次的在制品利用率都很高。请注意,第一班次的在制品利用率更高,但随后几天会逐渐降低,因为其他待机时间从零开始增加。

为了了解工具组的周期时间,我们需要一个基于无在制品等待的待机时间的利用率定义

我们提出了一个补充利用率指标,我们称之为功能利用率。该指标基于生产时间,即工具可用于生产的时间,不包括因操作员无法使用或为热单预留工具等操作问题而损失的时间。我们将定义:

- 功能时间 = 生产时间 + 待机时间

以及:

- 功能利用率 = 生产时间 / 功能时间

为了保持一致性,我们还将定义:

- 在制品时间 = 生产时间 + 待机-在制品-等待时间

而

- 在制品利用率 = 生产时间 / 在制品时间

这与上述在制品利用率的定义相同。我们只是为包含生产时间以及待机-在制品-等待时间的时间段添加了一个名称。

但功能利用率是新的概念,它决定了生产周期。当功能利用率达到100%时,特定工具组的周期时间可能会非常长。

那么,我们该如何利用功能?

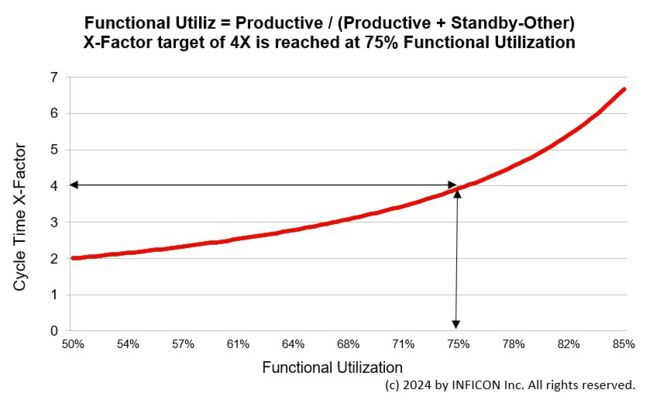

我们可以像排队公式中的制造利用率一样使用功能利用率。当我们这样做时,我们将待机-在制品-等待时间视为产能损失,而不是将其视为待机时间。因此,我们可以使用FabTime操作曲线电子表格来设置所需功能利用率的目标,以达到给定的周期时间目标。下面是一个独一无二工具的示例。

我们还可以将功能利用率作为工厂可能达到的周期时间的整体指标。我们预计,最昂贵的瓶颈工具的功能利用率会很高。但如果工厂中的大多数工具的功能利用率都超过85%,则整体周期时间可能会很长(特别是对于缺乏工具冗余的工厂)。如果工厂中许多工具组的利用率较低,则工厂不太可能受到周期时间的限制(但可能会在盈利能力方面遇到困难)。整个工厂工具组的平均利用率提高可能会与周期时间增加相关,但我们希望看到这方面的实际数据。

我们还可以将一段时间内的实际利用率与工具组的计划利用率进行比较。如果功能利用率远远高于计划利用率,则表明工厂因运营问题或可用性不佳而损失了大量产能。我们无法获得足够的备用时间来缓冲变化。

回到上文所示的工具状态趋势示例,在WIP利用率部分,让我们看看功能利用率(最右列)提供的有关预期周期时间的附加信息。

我们可以看到,WIP(周期时间的替代指标)随着功能利用率的降低而降低,随着功能利用率的提高而提高。制造利用率在本周初也呈现类似的趋势,但忽略了4月17日早班的影响(以粗体显示),该班的功能利用率上升到了99%。

我们可能不会将功能利用率作为关键绩效指标来驱动日常绩效

与WIP利用率不同,功能性利用率确实存在缺乏明确目标的问题。我们不想让它达到100%(至少从长期来看),因为这意味着周期时间会非常长。但我们同样不希望它为零,因为那样的话我们就无法加工任何晶圆。实际上,我们希望功能性利用率尽可能低,同时仍能达到吞吐量目标。

对于具有冗余的非瓶颈工具,功能利用率的理想目标可能是85%。对于独一无二的工具,75%可能更好。对于真正的瓶颈工具,即工厂中最昂贵的工具,我们可能希望将功能利用率提高到接近90%或95%。但是,如果我们想缩短周期时间,我们希望不断降低这些功能利用率。

所有这些因素都导致功能利用率难以作为日常的主要衡量标准。我们把它视为一个补充性指标,用于了解周期时间高于预期值的原因,并推动周期时间的改进工作。

我们如何在不影响吞吐量的情况下降低功能利用率(增加备用时间缓冲)?

我们的目标是保持吞吐量,但在没有在制品等待时,将其他损失转化为待机时间。有几种方法可以实现这一目标:

通过减少计划内和计划外停机时间,提高设备正常运行时间。

减少工程时间(或至少安排在无在制品等待时进行)。

减少待机-在制品-等待时间。以下是一些想法(大部分来自我们的周期时间管理课程):

- 交叉培训操作员并错开休息时间,以减少因操作员不足而导致的延迟。

- 减少热批次的数量,尤其是手工搬运批次。

- 在贪婪策略下运行批处理工具。

- 确保仅在有与已排入队列的设置ID匹配的在制品时才应用避免设置策略。

- 使用智能调度程序,该程序可以处理流程步骤之间的时间限制。

在更短的时间内处理相同数量的晶圆,通过消除速度损失和其他非增值时间(例如处理返工晶圆或等待操作员卸载工具)来减少生产时间,这些时间被记录为生产时间。也就是说,在更短的生产时间内通过工具处理相同数量的晶圆。

这不就是OEE吗?

不完全是。上一节中的建议确实与OEE损失因素有关。然而,标准的OEE不包括特定于待机-在制品-等待时间的损失因素。(确切地说,它包括所有待机时间的损失因素,无论在制品是否在等待。)PEE确实有一个损失因素,但它也只考虑在制品等待时的停机时间损失。没有在制品等待的停机时间肯定比有在制品等待的停机时间要好,PEE鼓励维护部门在没有在制品等待的情况下进行维护,这是一件好事。但对于周期时间,我们仍然希望将这段时间作为备用时间而不是停机时间,这样我们就可以利用它来应对变化。

PEE是指由于没有在制品而处于闲置状态的工时,并认为“好吧,这不是损失因素”。但它没有说明的是,为了实现最佳周期时间性能,我们需要一些时间让工具处于待机状态,没有在制品等待。

OEE和PEE是消除产能损失的重要框架。PEE在OEE的基础上更进一步,它认识到待机时间取决于在制品是否在等待。但OEE和PEE都没有特别关注缩短周期时间。为了缩短周期时间,我们认为功能利用率这一附加指标很有用,我们试图通过降低这一指标来缩短周期时间。

从另一个角度来看,从周期时间角度来看,我们并不希望将待机时间降到零。至少在大多数情况下,我们需要一定的待机时间缓冲,占功能时间的5%到25%不等。

功能利用率是否是衡量这一指标的最佳名称?

我们考虑了其他名称,以实现功能利用。我们想到了:

- 有效利用。这个名称被否决了,因为“有效”与“效率”相似,容易混淆。

- 线限利用。这个名称在内部得到了一些强烈支持,但被否决了,因为我们还想在E10工具状态图表上有一个对应的时间段,而用“线限时间”来表示生产时间+待机时间似乎并不准确。

- 约束利用率。这个术语很容易与约束术语(工厂中的最大瓶颈)混淆。

- 缓冲利用率。这个术语听起来不太对。

- 净利用率。这是我们的第二选择,但我们发现“功能性”更具描述性。

我们还考虑过是否应该只将待机时间作为衡量标准。也就是说,我们希望鼓励的是在没有在制品等待时留出一定的待机时间,那么为什么不直接以此作为衡量标准呢?然而,我们最终决定将功能性利用率作为在制品利用率的平行指标是有价值的。我们也喜欢功能性利用率推动构成运营曲线的功能这一观点。最后,我们可以将待机-在制品-等待时间视为非功能性时间,并将其从功能性时间中排除。

我们花了很多时间在内部讨论这一指标。这些讨论促使我们决定在INFICON内部成立一个指标团队,以统一我们对FabTime和FPS软件产品之间其他指标的定义。

结论

SEMI E10工具状态有多种用途定义,用于不同目的。FabTime 软件历来使用制造利用率,即生产时间除以制造组织可用的工具时间。但我们逐渐意识到,这种定义不够精细,无法充分解释周期时间。这是因为并非所有待机时间都相同。

我们通常需要一些待机时间来应对变化,避免陷入运营曲线的陡峭部分。在制品等待工具的待机时间与其说是缓冲,不如说是产能损失。它的存在会增加周期时间。不仅如此,在制品等待的待机时间是一种隐性的产能损失,因为它与在制品不等待时的待机时间混为一谈。

在本文中,我们提出了一个利用率的补充定义,称之为功能性利用率。功能性利用率是指可用生产时间中的生产时间,可用生产时间等于生产时间加上无在制品等待的待机时间。这是真正影响周期时间的利用率定义。当功能性利用率接近100%时,周期时间可能会非常高。当然,我们并不希望功能利用率达到零,但我们还是提出了将利用率降低到合理目标范围的建议。