订阅者论坛:

FabTime 新闻通讯》第 26 卷第 2 期

我们的用户讨论了瓶颈工具和非瓶颈工具的可变性、平衡周转目标、WIP 线性度量、热批量和操作员约束。

瓶颈与非瓶颈的到达时间和流程时间变量的相对影响

一位来自台湾的新用户在学习了本通讯的资源并咨询了台湾大学的一位同事后发现,到货变化与过程时间变化的相对影响取决于工具组是否是瓶颈。 他认为

- 对于瓶颈(高利用率)工具,无论到达工具的时间间隔的变异系数是高是低,有效工序时间的高平方变异系数都会导致出发工序的高平方变异系数。 这是因为瓶颈工具处近乎恒定的队列会吸收到达变异系数。 当批次到达长队列的后面时,这些批次到达模式的任何变化所产生的影响都会被抑制。

- 对于通常没有队列等待的非瓶颈(低利用率)工具,无论有效流程时间的变异系数是高是低,到达流程的高平方变异系数都会导致离开流程的高平方变异系数。

詹妮弗的回复:我认为这些观点直观上是合理的。 我在周期时间课上说过很多次,当批次到达长队列的后面时,到达变化的影响就会减小。 在利用率较低的情况下,由于没有太多的队列来吸收到达的变化,因此到达的变化将传递到下游,并可能因加工时间的变化而增加。

当我们查看当前工具组的 x 因子时,请考虑用于生成运行曲线的队列公式的简单版本。 有关详情,请参阅我们的 "晶圆厂周期时间的基本驱动因素 "网络研讨会(视频位于链接网页的底部)。 在这里,由于CVa和 CVp 在计算公式中的 权重相同,因此来自到达间隔时间或来自流程时间的可变性并不十分重要(不过,当我们稍微扩展计算公式时,有效流程时间可变性也会受到停机时间分布的影响,这一点将在第 25.04 期中讨论)。

不过,有几点需要注意:

- 排队公式(反映在运行曲线电子表格中)仍然显示,在利用率极高的情况下,到达变量对周期时间 x 因子有重大影响。 然而,在实际生产中,由于我们没有无限的 WIP,这种影响会受到抑制。 我们(希望!)永远不会看到排队模型预测的高利用率和高变化率所带来的最高 x 因数,因为我们的 WIP 是有上限的。

- 尽管非瓶颈工具的平均排队时间可能较低(因为通常在工具不忙时会有大量货物到达),但我们应该记住,可变性不仅影响当前工具。 低利用率工具的到达可变性会影响出发流程的可变性,而出发流程的可变性又会成为下游步骤的到达可变性。

我们感谢您对讨论的贡献! 在了解加工厂的行为方面,我们需要学习和思考的东西还有很多。

主管应如何分配操作员,以平衡不同的轮班率目标?

一位长期订阅者写道:"你们如何处理需要对周转率负责的轮班主管? 他们可能要负责三个区域(CMP、Epi、Implant),每个区域的预期周转率都大不相同。 由于我们是精益运营,员工接受培训后会在所有三个区域工作。

人的天性会让主管把员工派到周转率高的区域。 这可能会给周转率较低的区域(Epi)带来问题,因为一旦落后就无法追赶。 你们能否使用'区域健康图',将每小时的周转率归一化,覆盖在每个区域上,向你们显示应将人员派往何处?

珍妮弗的回答(在咨询智能制造专家保罗-坎贝尔之后)...........:

我认为在工厂层面,周转率作为生产线速度的指标最为有用。 对于给定的路线,周转率和每个流程的大致步数可以作为周期时间的前瞻性指标。 如果您的周转率下降,这是一个预警,表明未来的周期时间将会增加。

使用周转率来衡量区域的想法是,周转率可以反映出 WIP 的短缺和过剩情况,这样我们就不会在 WIP 不足的情况下,因为没有达到动作目标而惩罚管理该区域的人员。 然而,周转率并不是衡量区域的理想主要指标,因为使用区域级周转率会损害线路平衡并增加可变性。

一个区域的高周转目标意味着,我们预计该区域在班次期间会有大量的移动,或者我们预计该区域的 WIP 较低。 在后一种情况下,这会鼓励 WIP 低的区域进行从工厂角度来看可能并不理想的移动。 相反,低周转目标意味着我们要么预计不会有太多的搬迁,要么我们在该区域持有大量的 WIP。 在后一种情况下,尽管保持 WIP 流动有助于缩短周期,但使用周转次数会阻碍移动(和分配同事)。 这听起来就像你描述的 Epi(低周转率)区域与其他区域的情况。

我认为,周转率取决于移动和 WIP 这两个因素,因此在决定向哪里派遣人员时并不完美。 根据我的经验,一个地区的每小时周转率也可能变化很大。 这个问题似乎应该由调度员(如INFICON 的工厂调度员)通过设定当班期间需要搬运的特定 WIP 的目标来回答。 如果防止 Epi 落后是一个优先事项或制约因素,那么调度员就应该优先安排人员进行这些 Epi 移动。 这就避免了决策中的 "人性 "部分。

另一种思考方法是查看哪些工具组是工厂的限制工具。 我们要确保这些工具不会因为没有相关人员运行工具而闲置在 WIP 中。 如果主管发现这种情况,就应该派人去处理。

提高区域绩效的另一个方法是使用我们在 2013 年与客户共同开发的一项指标,即 "挣得计划工时(EPH)"。 EPH 是跟踪生产活动的移动替代方案。 EPH 在跟踪批次进入工具和在工具上进行加工时都会记入贷方。 因此,即使临近换班,EPH 也能激励员工保持工具运转。 (详情请参见第 14.01 期,订户可从 FabTime 时事通讯存档中获取)。

我在这里并不是要分享一种更好的方法来避免这个问题,而是要提出其他指标可能更适合用于跟踪区域性能。 如果这样说没有帮助,请原谅。

我想听听其他用户的意见,看看他们是否以这种方式使用转弯,或者有什么建议。 大家有什么要补充的吗?

WIP线性度指标

一位新用户问 "是否有一种既定的指标可以量化和可视化生产线上的 WIP 平衡,并用于显示趋势? 我们正在寻找一种能够突出显示部分流程中的缺失动作以及其他流程中的'过多'动作的方法。 也许你们能给我指出相应的论文"。

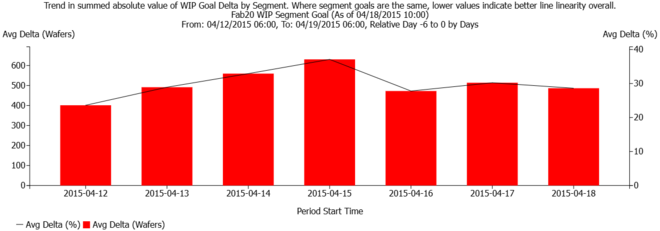

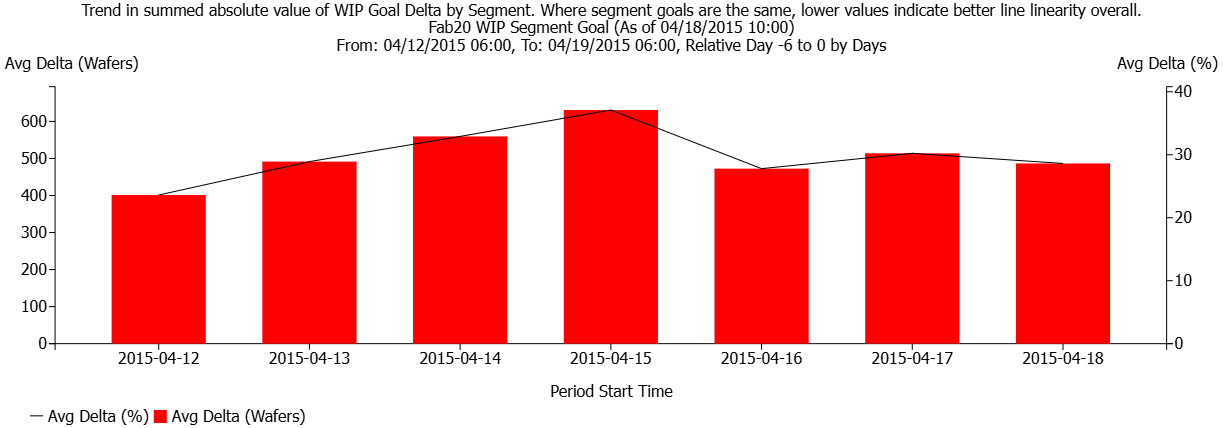

Jennifer 的回复:FabTime 报告软件中的一个指标可以捕捉到这一点,那就是 WIP Goal Delta。 该图表的数据最初是在对象级别计算的,无论客户选择按什么进行切分,然后都可以随时间进行汇总,以查看趋势。 要查看线性度,如果工厂在开工方面处于相对稳定的状态,则可以按照生产线的分段或子分段(通常一个分段约为一周的流程,而子分段则更小)进行查看,并为每个分段设定一个相同的 WIP 目标。 然后,您就可以按分段查看该目标与实际 WIP 之间的绝对差距,将各分段相加,并随时间报告。 您需要尽可能使绝对偏差接近于零。 请注意,如果工厂的 WIP 水平发生变化,和/或开工率发生重大变化,可能需要调整目标。

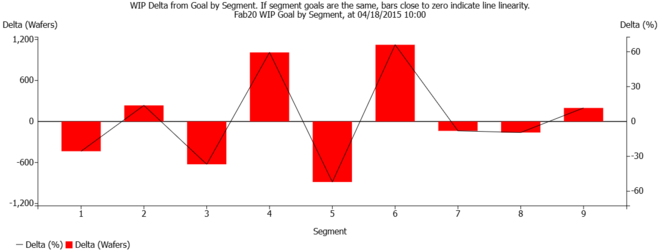

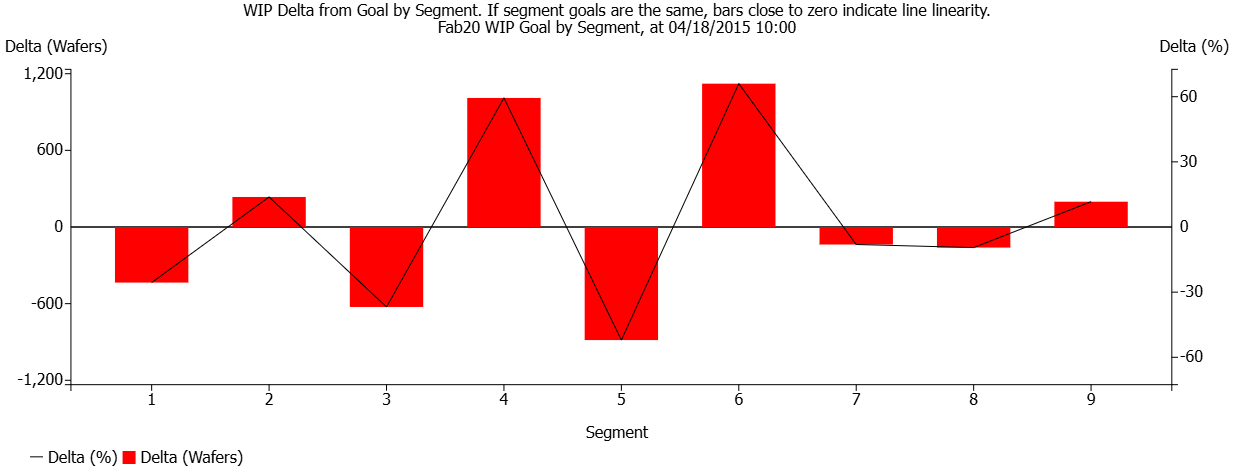

以下是按分部划分的 WIP 目标 Delta 的快照示例:

我们可以看到,前期和后期的分段都能很好地实现 WIP 目标,但中间的分段则变化较大。 下面是滚动趋势图:

为什么上一期没有将热门地段列入影响周期时间的因素列表中?

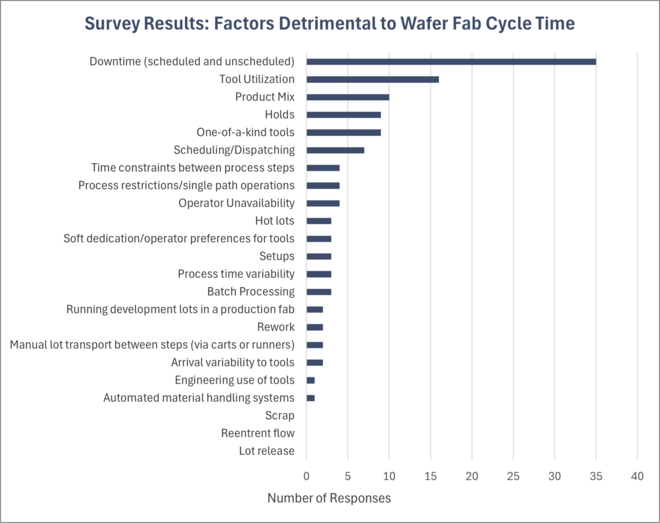

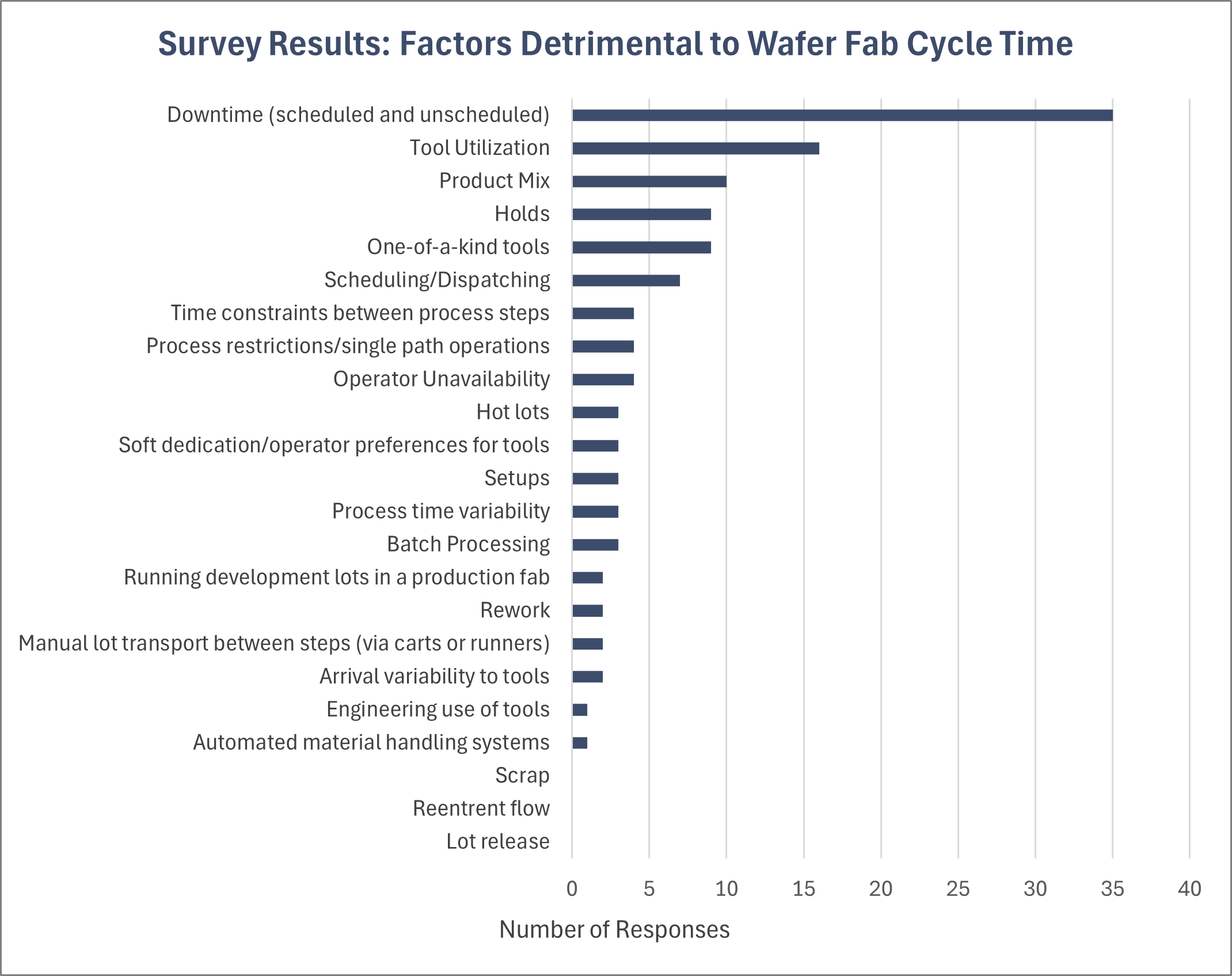

一位长期订阅者在回复二月刊时写道 "我很奇怪,优先通道(如热地段)根本没有出现在对晶圆厂周期时间不利的因素列表中,因为我认为这会使准时交货变得复杂,并增加常规地段晶圆厂周期时间的差异"。

Jennifer 的回复:感谢您注意到图表中的清单上没有热批。 这是我的编辑失误造成的。 我检查了用来汇编结果的电子表格,该表是我在上一期发表该主题后重新排版的,我发现我把热批和搁置合并在一起了。 在下图中,它们被正确地分开了(9 个回答为搁置,3 个回答为热批)。

这个调查问题曾在 FabTime 网站上出现过一段时间,总共收到 123 份回复。 由于人们只能选择一个因素,我对热批量没有被频繁选中并不感到惊讶。 我确实认为停机时间、工具利用率和产品组合对大多数工厂的影响更大,尽管我同意热批会增加可变性(有时会造成产能损失),从而影响工厂的周期时间。

有关热批对周期时间影响的更多信息,请参阅第 19.03 期和第25.01 期。

如何模拟操作员约束?

一位新用户写道:"我感兴趣的领域之一不仅是设备利用率,还有人员利用率。 在大多数领域,我对人员的限制比对设备的限制更大。 我确实找到了你们关于这个主题的时事通讯,但同时也对如何有效地将这种限制与其他三个周期时间驱动因素一起建模感兴趣"。

珍妮弗回复:除了我们过去关于该主题的时事通讯外,我们没有很多关于操作员影响的内容,不过我们在周期时间课程中也讨论过这个问题。

一般来说,你可以考虑操作员如何影响周期时间的三个基本驱动因素。

- 操作员可有效提高利用率,因为最终会出现以下情况:

a. 由于没有操作员来卸载工具,导致工序时间膨胀(有时可以用后置工序时间来衡量);或

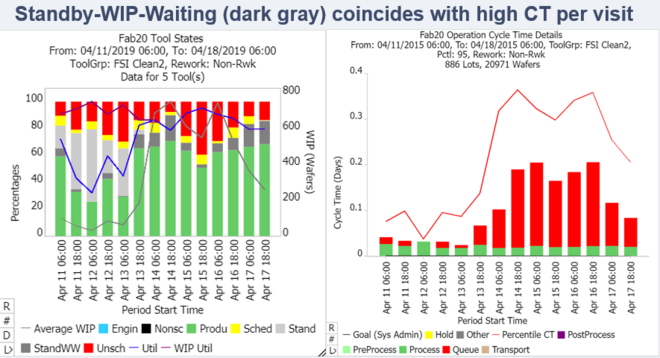

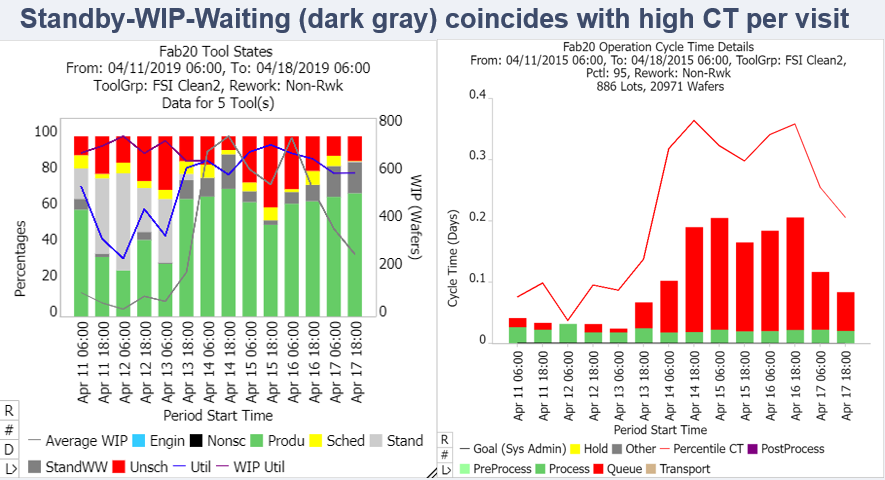

b. 由于没有操作员来装载工具,导致工具闲置而浪费产能(可以用待机工序时间来衡量)。 由于没有操作员装载工具,导致工具闲置,前方有 WIP,从而浪费了产能(可以用待机-WIP-等待时间来衡量,如下图所示)。

。 - 操作员增加了可变性。 但这很难量化。

- 操作员会减少可用的合格工具数量。 如果因为操作员人数不够而无法运行工具,或者操作员运行的工具数量没有达到预期,就会出现这种情况,从而导致 "软奉献"。

我最关注的是 #1。 尝试测量操作员在哪些方面提高了工具的利用率,尤其是在瓶颈工具上。 然后尝试重新分配周期时间最长的操作员。 INFICON 可以通过FabTime和Factory Dashboard 帮助您从数据中提取这些信息,但您也可能会发现,您的主管已经知道在哪里发生了这些情况。 其他订户还有其他建议吗?

我们欢迎有机会发表订阅者的讨论问题和回复。

订阅者可以下载 PDF 格式的往期通讯。 现有订阅者可在最新的电子通讯中找到存档链接。 新用户注册后即可看到链接。