Best Practice für die Lecksuche

8 Tipps und Tricks von unseren Lecksuchexperten

Die Dichtheitsprüfung ist ein entscheidender Schritt, um die Integrität und Leistung verschiedener Komponenten in Herstellungs- und Wartungsprozessen sicherzustellen. Ganz gleich, ob Sie in der Automobil-, HVAC-R oder einer anderen Branche tätig sind, in der die Lecksuche von entscheidender Bedeutung ist, die Einhaltung bewährter Verfahren kann Ihnen Zeit und Geld sparen und kostspielige Ausfälle verhindern. Im Folgenden finden Sie acht Expertentipps, die Ihnen helfen, die Lecksuche zu meistern und genaue Lecktestergebnisse zu erzielen.

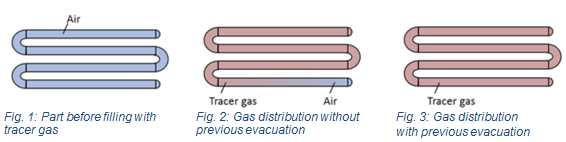

1. Vor der Befüllung mit Prüfgas evakuiren

Bei der Vorbereitung eines Bauteils für die Dichtheitsprüfung ist es von entscheidender Bedeutung, dass die gesamte Luft aus dem Prüfteil entfernt wird, bevor das Prüfgas eingeleitet wird. Dieser Vorgang, der als Evakuierung bezeichnet wird, ist besonders wichtig bei Bauteilen mit komplexen Formen oder langen, engen internen Wegen. Lassen Sie uns erklären, warum.

- Verbleibende Luft im Inneren: Wenn sich noch Luft im Inneren des Bauteils befindet, kann sie verhindern, dass das Prüfgas alle Bereiche erreicht. Dies bedeutet, dass bei einem Leck möglicherweise nur die eingeschlossene Luft entweicht, nicht aber das Prüfgas, das folglich von Ihrem Lecksuchgerät nicht erkannt werden kann.

- Verdünnung des Prüfgases: Wenn sich Luft und Prüfgas mischen, wird die Konzentration des Prüfgases verringert. Wenn Sie beispielsweise ein Teil mit Luft bei normalem Druck (1 Atmosphäre) füllen und dann Prüfgas bei gleichem Druck hinzufügen, beträgt die Prüfgaskonzentration im Teil nur noch 50 %. Dies kann die Empfindlichkeit der Lecksuche stark beeinträchtigen und das Erkennen kleiner Lecks erschweren.

Durch das Evakuieren der Luft wird sichergestellt, dass das Prüfgas das gesamte Bauteil gleichmäßig ausfüllt, so dass Sie Lecks genauer erkennen können. Lesen Sie mehr über die Bedeutung der Vorevakuierung in unserer Application Note!

2. Vor dem Test mit Prüfgas keine Wasserbadprüfung durchführen

Lecks zeigen sich oft als winzige Kapillaren, die leicht mit Wasser verstopfen können, wenn das Teil vor der Prüfgasprüfung in ein Wasserbad getaucht wird. Aufgrund seiner Oberflächenspannung neigt das Wasser dazu, in diesen kleinen Öffnungen gefangen zu bleiben, so dass es ohne einen langwierigen Trocknungsprozess schwer zu entfernen ist. Wenn das Prüfgas nicht in das Leck eindringen kann, kann dies zu falsch negativen Ergebnissen führen. Das Austrocknen dieser winzigen Lecks ist ein langsamer Prozess, der die Prüfung verzögern und die Produktivität verringern kann.

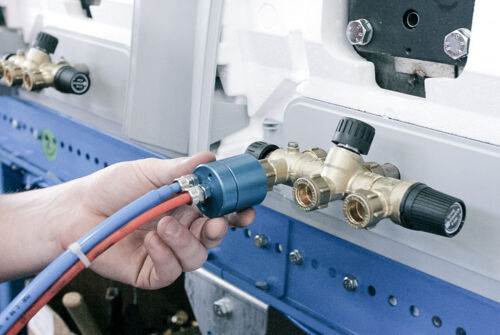

3. Prüfgas nicht in den Prüfbereich entgasen oder ablassen

Wie gut Ihre Dichtheitsprüfung funktioniert, hängt in hohem Maße davon ab, dass die Hintergrundkonzentration des Prüfgases im Prüfbereich niedrig gehalten wird. Wenn Sie Prüfgas nach der Prüfung in die Umgebung freisetzen oder es beim Befüllen versehentlich verschütten, kann dies die Hintergrundkonzentration erhöhen, was die Erkennung kleiner Lecks erschwert. Außerdem dauert die Dichtheitsprüfung länger, weil der Bediener die Prüfung oft wiederholen muss, um zwischen Leckagen und Gas-Untergrund zu unterscheiden. Stellen Sie sicher, dass Ihr Prüfbereich sauber bleibt, indem Sie Ihre Anschlüsse auf Lecks überprüfen und unnötige Freisetzungen von Prüfgas vermeiden.

Sind Sie neugierig, welche Folgen eine Freisetzung von Prüfgas hat? Sehen Sie sich unsere Animation an!

4. Prüfen Sie vor der Prüfgasbefüllung auf große Undichtigkeiten

Vor dem Einleiten von Prüfgas ist es ratsam, schnell zu prüfen, ob größere Lecks vorhanden sind. Dies kann erfolgen, indem das Teil evakuiert wird und man dabei beobachtet, ob es den Evakuierungsdruck aufrechterhalten kann. Wenn das Teil den Druck nicht halten kann, liegt wahrscheinlich ein großes Leck vor, durch das viel Prüfgas in die Umgebung entweichen und den Testbereich kontaminieren könnte. Durch die Identifizierung und Reparatur großer Lecks können Sie unnötige Kontaminationen vermeiden und sicherstellen, dass die Testumgebung kontrollierter ist.

Die Prüfgasfülleinheiten von INFICON helfen Ihnen, grobe Lecks zu erkennen und die Lecksuche effizienter zu gestalten. Entdecken Sie mehr!!

5. Sorgen Sie für ausreichende Belüftung ihres Prüfbereichs

Anders als Sie vielleicht erwarten, steigen Prüfgase wie Helium und Wasserstoff nicht einfach wie ein Ballon an die Decke. Stattdessen bilden sie Wolken, die sich im Prüfbereich bewegen können. Selbst bei vollkommen dichten Verbindungen kann beim Anschließen und Trennen eine gewisse Menge an Prüfgas freigesetzt werden. Um dies in den Griff zu bekommen, sollten Sie dafür sorgen, dass der Testbereich gut belüftet ist. Da Prüfgase dazu neigen, sich nach oben zu bewegen, empfiehlt es sich, im unteren Bereich des Prüfbereichs Frischluft zuzuführen und im oberen Bereich für Abluft zu sorgen. Auf diese Weise wird das Prüfgas effizient aus der Umgebung entfernt und eine niedrige Hintergrundkonzentration aufrechterhalten. Die Verwendung von Vorhängen zur Abtrennung des Lecktestbereichs vom Gasfüllbereich kann hilfreich sein.

6. Prüfen Sie in derselben Richtung, in der der Druck bei der Anwendung auftritt

Viele Dichtungen, z. B. Radialwellendichtringe, sind so konstruiert, dass sie nur bei Druckbeaufschlagung in einer bestimmten Richtung gut funktionieren. Wenn Sie diese Dichtungen in die entgegengesetzte Richtung testen, könnten sie undicht werden, was Ihnen eine falsche Vorstellung davon vermitteln könnte, ob sie defekt sind. Die Prüfung in Betriebsrichtung stellt sicher, dass Sie echte Probleme erkennen und nicht nur falsch positive Ergebnisse.

7. Prüfen Sie bei einem Druck, der dem maximalen Betriebsdruck entspricht

Der Druck, mit dem ein Bauteil geprüft wird, ist entscheidend für eine genaue Lecksuche. Lassen Sie uns erklären, warum.

- Druckschwellen: Einige Dichtungen und Werkstoffe werden erst bei bestimmten Druckwerten undicht. Wenn Sie bei einem Druck prüfen, der niedriger ist als der, den das Bauteil im Gebrauch erfährt, könnten Sie die Lecks völlig übersehen. Andererseits kann die Prüfung bei einem Druck, der höher ist als der, dem das Bauteil im Betrieb ausgesetzt ist, Lecks aufdecken, die im normalen Betrieb nie auftreten würden.

- Betriebsdruck vs. Atmosphärendruck: Der Atmosphärendruck ist der Druck, der durch das Gewicht der Atmosphäre ausgeübt wird. Er wird normalerweise als 1 Atmosphäre (atm) auf Meereshöhe gemessen. Dies ist der Basisdruck, mit dem die meisten Menschen vertraut sind, und er wird als Bezugspunkt für viele Druckmessungen verwendet. Der Betriebsdruck ist der Druck, den eine Komponente oder ein System bei der tatsächlichen Verwendung erfährt. Er kann viel höher oder niedriger als der atmosphärische Druck sein, je nachdem, wofür es verwendet wird. So kann beispielsweise ein HLK-System bei einem Druck arbeiten, der weit über dem atmosphärischen Druck liegt, um das Kältemittel durch das System zu leiten. Die Prüfung von Komponenten bei ihrem maximalen Betriebsdruck hilft Ihnen, Lecks zu erkennen, die in der Praxis auftreten könnten. So erhalten Sie ein genaueres Bild von ihrer Leistung.

8. Vermeiden Sie beim Arbeiten mit der Schnüffelsonde Querwinde in ihrem Prüfbereich

Die Luftbewegungen in Ihrer Prüfumgebung können einen großen Einfluss darauf haben, wie gut Sie ein Schnüffelgerät zum Auffinden von Lecks einsetzen können. Seitenwinde, die durch Temperaturunterschiede oder von Ventilatoren erzeugte Luft verursacht werden, können das Prüfgas von der Schnüffelspitze wegblasen, was die genaue Erkennung von Lecks erschwert. Um die besten Ergebnisse zu erzielen, sollten Sie sicherstellen, dass Ihr Lecktestbereich vor diesen Winden geschützt ist. So schaffen Sie eine stabile Umgebung für eine genaue Erkennung.

Wenn Sie diese Tipps befolgen, können Sie Ihre Dichtheitsprüfungen zuverlässiger und genauer gestalten. Von der richtigen Entsorgung des alten Produkts bis hin zur sicheren und kontrollierten Durchführung der Prüfung ist jeder Schritt wichtig, um selbst die kleinsten Lecks zu finden. Das bedeutet, dass Sie bessere Produkte herstellen und weniger Probleme haben, wenn Sie sie verwenden. Ganz gleich, ob Sie Komponenten in der Produktion oder bei der Fehlersuche vor Ort prüfen, mit diesen Verfahren erzielen Sie die bestmöglichen Ergebnisse bei der Lecksuche.

Möchten Sie mehr über das genaue Füllen und Evakuieren von Prüfgas erfahren?

Lesen Sie mehr über die Bedeutung der richtigen Handhabung von Prüfgasen oder sehen Sie sich unser On-Demand-Webinar “Not finding all relevant leaks? The essentials of tracer gas handling”.

Interessieren Sie sich für weitere Tipps und Tricks von unseren Lecksuchexperten?

Lesen Sie mehr über die 5 wichtigsten Fehler bei der Kalibrierung und wie Sie sie vermeiden können.