Fabricante de herramientas para semiconductores

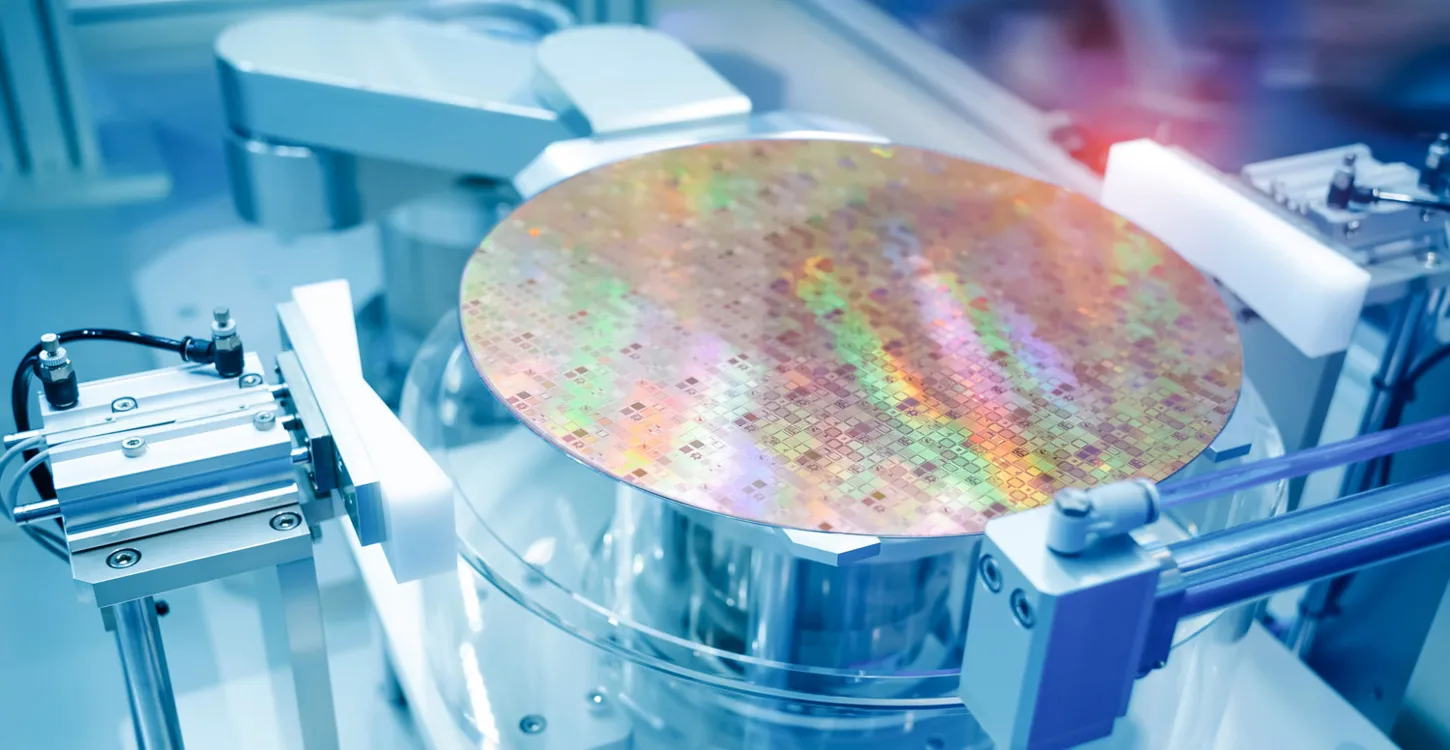

La industria de semiconductores abarca el diseño, fabricación, montaje y prueba de circuitos integrados para su uso en procesamiento de datos, comunicaciones, electrónica de consumo, automoción y aeroespacial. Los fabricantes de herramientas para semiconductores desarrollan y venden herramientas para la fabricación de componentes microelectrónicos. Suelen constar de varias estaciones de procesamiento de obleas situadas alrededor de una unidad central de manipulación automatizada. A medida que los chips se hacen más complejos, se necesitan mayores niveles de automatización para reducir costes, aumentar la productividad y mejorar la fiabilidad del proceso y la calidad del producto.

Todas las herramientas de semiconductores constan de tres componentes o grupos de componentes: una serie de cámaras de proceso/limpieza/refrigeración, cámaras de carga y descarga y multiplerobots para transferir obleas entre cámaras. Cada cámara funciona a diferentes presiones con diferentes gases de proceso o plasma, todo lo cual debe controlarse cuidadosamente.

Líder en el desarrollo de sensores de tecnología punta, INFICON ofrece una amplia cartera de sensores para dar servicio a miles de aplicaciones de supervisión de procesos para herramientas de

fabricación de semiconductores. Nuestras tecnologías principales incluyen la espectrometría de masas, la microbalanza de cristal de cuarzo, los detectores RF DC, los sensores ópticos, los medidores de vacío y los detectores de fugas.

Se ha demostrado que los productos INFICON aumentan la productividad, la eficacia, el tiempo de actividad y el rendimiento, garantizando que los fabricantes de equipos originales (OEM) puedan vender con éxito equipos para satisfacer las crecientes necesidades de los semiconductores.

En el proceso de fabricación de circuitos integrados (CI), los circuitos electrónicos con componentes como los transistores se forman en la superficie de una oblea de cristal de silicio. Para ello son necesarios varios pasos de distintos procesos como la deposición, el recubrimiento fotorresistente, la litografía, el grabado o la implantación de iones. Estas aplicaciones abarcan una amplia gama de presiones, gases ambientales y procesos de plasma y requieren un control preciso de la composición del gas y una limpieza de la cámara supervisada activamente. INFICON proporciona a los fabricantes de herramientas la última e innovadora tecnología de sensores de vacío, espectrometría de masas, RF y QCM, adaptada a aplicaciones específicas y de vanguardia, para aumentar la calidad del proceso y el tiempo de puesta en marcha de las herramientas.

El proceso de fabricación de obleas de silicio puede dividirse en dos etapas, a saber, la extracción de lingotes monocristalinos (método CZ) y el corte y pulido de las obleas de silicio.

Con el método de extracción de silicio monocristalino, se colocan pepitas de silicio policristalino en un crisol de cuarzo, que se coloca en un crisol de grafito rodeado de calentadores de grafito en la cámara de extracción de cristales. Estas pepitas se funden calentándolas en una atmósfera de argón al vacío y, a continuación, se extraen lentamente utilizando un cristal semilla. Para el control de la presión de vacío y la integridad de la cámara de vacío, nuestros vacuómetros y detectores de fugas garantizan un alto rendimiento de la producción y la calidad del producto.

La metrología y la inspección son importantes para la gestión del proceso de fabricación de semiconductores. El proceso global de fabricación de obleas semiconductoras consta de entre 400 y 600 pasos, que se llevan a cabo en el transcurso de uno o dos meses. Si se produce algún defecto en una fase temprana del proceso, se desperdiciará todo el trabajo realizado en las fases posteriores, que llevan mucho tiempo. Por lo tanto, los procesos de metrología e inspección se establecen en puntos críticos del proceso de fabricación de semiconductores para garantizar que se pueda confirmar y mantener un determinado rendimiento.

INFICON ofrece el paquete de software de gestión de mantenimiento y control de procesos más completo y avanzado para la industria de fabricación de productos electrónicos. Se ha demostrado que nuestras soluciones aumentan la productividad del capital, la eficiencia de la mano de obra y la eficiencia general de la fábrica detectando y prediciendo desviaciones, automatizando la toma de decisiones complejas y ofreciendo una capacidad de control de procesos líder en la industria. Recopile la información correcta - Analice los datos correctos - Tome las decisiones correctas.

El corte de obleas es un proceso posterior a la fabricación de semiconductores en el que la oblea terminada se corta en chips individuales. Los métodos automatizados incluyen el aserrado mecánico y el corte por láser. El aserrado mecánico se realiza con una sierra de corte que utiliza una cuchilla circular para cortar la matriz en tamaños que oscilan entre 35 mm y 0,1 mm. A continuación, se utiliza un equipo de manipulación de troqueles para transferir las virutas al proceso de unión de troqueles. Los troqueles son demasiado pequeños y delicados para manipularlos solos. Hay que protegerlos y, al mismo tiempo, someterlos a pruebas electrónicas de forma segura y eficaz. Die Bond, también llamado Die Attach, es el proceso de fijación del troquel desnudo a un sustrato. En etapas posteriores, el sustrato actuará como interfaz entre la escala microscópica del chip y la escala macroscópica de la fabricación electrónica. También será la base del encapsulado protector del chip que se ve en las placas de PC. Tras la unión de las pastillas, el proceso de unión por alambre conecta cada pastilla de la pastilla a su correspondiente pastilla del sustrato mediante un fino alambre de oro. De esta forma se establece la conexión eléctrica entre el chip de silicio del interior del encapsulado y las patillas del exterior. El proceso de wire bond se utiliza en los encapsulados de chip clásicos, como el encapsulado doble en línea o DIP, con el conocido rectángulo oblongo negro con patillas plateadas que sobresalen como patas de insecto, así como en los encapsulados PLCC con conductores en los cuatro lados. Los flip chips, una alternativa moderna al cableado, se montan "al revés". De ahí el nombre de "flip chip". En lugar de cables conectados alrededor de la periferia del chip, como en la unión de cables, se forma una serie de "protuberancias" en la superficie del chip. Estas protuberancias se utilizan como puntos de conexión entre el chip y el embalaje exterior.

Las ventajas de la tecnología flip chip son las siguientes:

- Mejor conexión con el chip que con los cables, que añaden longitud, capacitancia e inductancia que limitan la velocidad de la señal.

- Para finalizar el proceso de fabricación de semiconductores, la matriz y el marco unidos se sellan, bien mediante un compuesto plástico moldeado, bien mediante la colocación de una tapa sellada. El chip de silicio ya está listo para ser utilizado en la fabricación de componentes electrónicos.

- Debido a la reducción de tamaño y al aumento de los requisitos de producción, el vacío suele utilizarse para mejorar los procesos de la parte posterior. Para el control de la presión de vacío y la integridad de la cámara de vacío, los medidores de vacío y detectores de fugas INFICON garantizan un alto rendimiento de la producción y la calidad del producto.

El proceso completo de creación de una oblea de silicio con chips funcionales consta de miles de pasos y puede durar más de tres meses desde el diseño hasta la producción. Para extraer los chips de la oblea, ésta se corta y trocea con una sierra de diamante en chips individuales. Cortadas de una oblea de 300 mm, el tamaño más utilizado en la fabricación de semiconductores, estas llamadas "matrices" difieren en tamaño según los chips. Algunas obleas pueden contener miles de chips, mientras que otras sólo unas docenas.

El chip se coloca en un sustrato. Se trata de una especie de placa base para el microchip que utiliza láminas metálicas para dirigir las señales de entrada y salida de un chip a otras partes del sistema. Y para cerrar la tapa, se coloca encima un "esparcidor de calor". Este esparcidor de calor es un pequeño recipiente protector metálico plano que contiene una solución refrigerante que garantiza que el microchip se mantenga frío durante su funcionamiento.

Trabajemos estrechamente para atender sus necesidades específicas

Estamos entusiasmados de trabajar a su lado en el Centro de Innovación de Semiconductores, donde nuestra experiencia, soluciones y servicio al cliente se combinan para impulsar el éxito en la industria de semiconductores.