Establecimiento de una especificación de tasa de fuga

Estanqueidad no siempre significa estanqueidad - Cómo obtener una especificación correcta de la prueba de estanqueidad

Miles de millones de componentes, subconjuntos y vehículos ensamblados se someten a pruebas de fugas cada año en la industria del automóvil. Para cada prueba de fugas, debe establecerse una especificación de prueba de tasa de fugas, es decir, qué tasa de fugas se seguirá considerando "correcta" y qué tasa de fugas se define como demasiado grande o "no correcta".

¿Por qué pruebas de estanqueidad?

Para saber cómo determinar el ajuste correcto del índice de fugas, es necesario entender primero por qué es necesario comprobar la estanqueidad de un componente o subconjunto. Una buena pregunta es: "¿qué hay que evitar?" A veces una fuga puede causar daños a una pieza o sistema o al usuario del producto. También puede haber problemas medioambientales relacionados con las fugas que se recogen en una normativa que hay que cumplir.

Si se describe el fallo que hay que prevenir (y a veces puede haber más de un fallo que hay que prevenir), el siguiente paso es clasificar la fuga.

Tipos de fugas

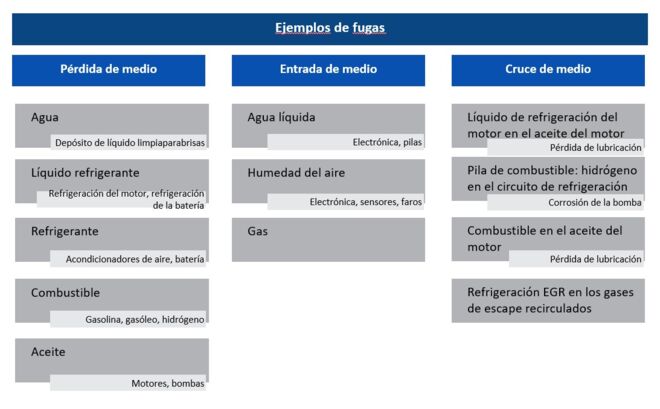

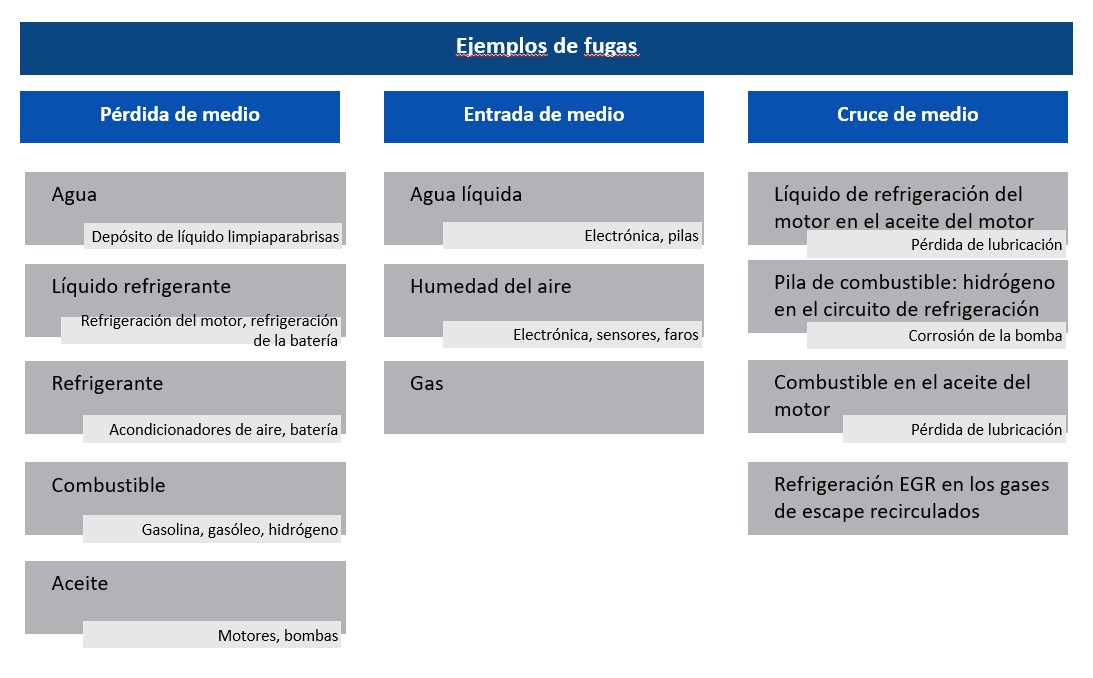

Todos los casos de fuga pueden clasificarse en estas tres categorías generales:

- el medio debe estar contenido en una pieza o sistema (ya que una pérdida de ese medio podría causar daños)

- la entrada de un medio diferente en una pieza o sistema

- el cruce de un medio en el bucle operado por un segundo medio

Cómo obtener la especificación correcta del índice de fugas

En algunos casos, existen normativas claras para garantizar el índice máximo de fugas. El caso más destacado es la regulación de los índices de fuga máximos permitidos de refrigerante en un aparato de aire acondicionado.

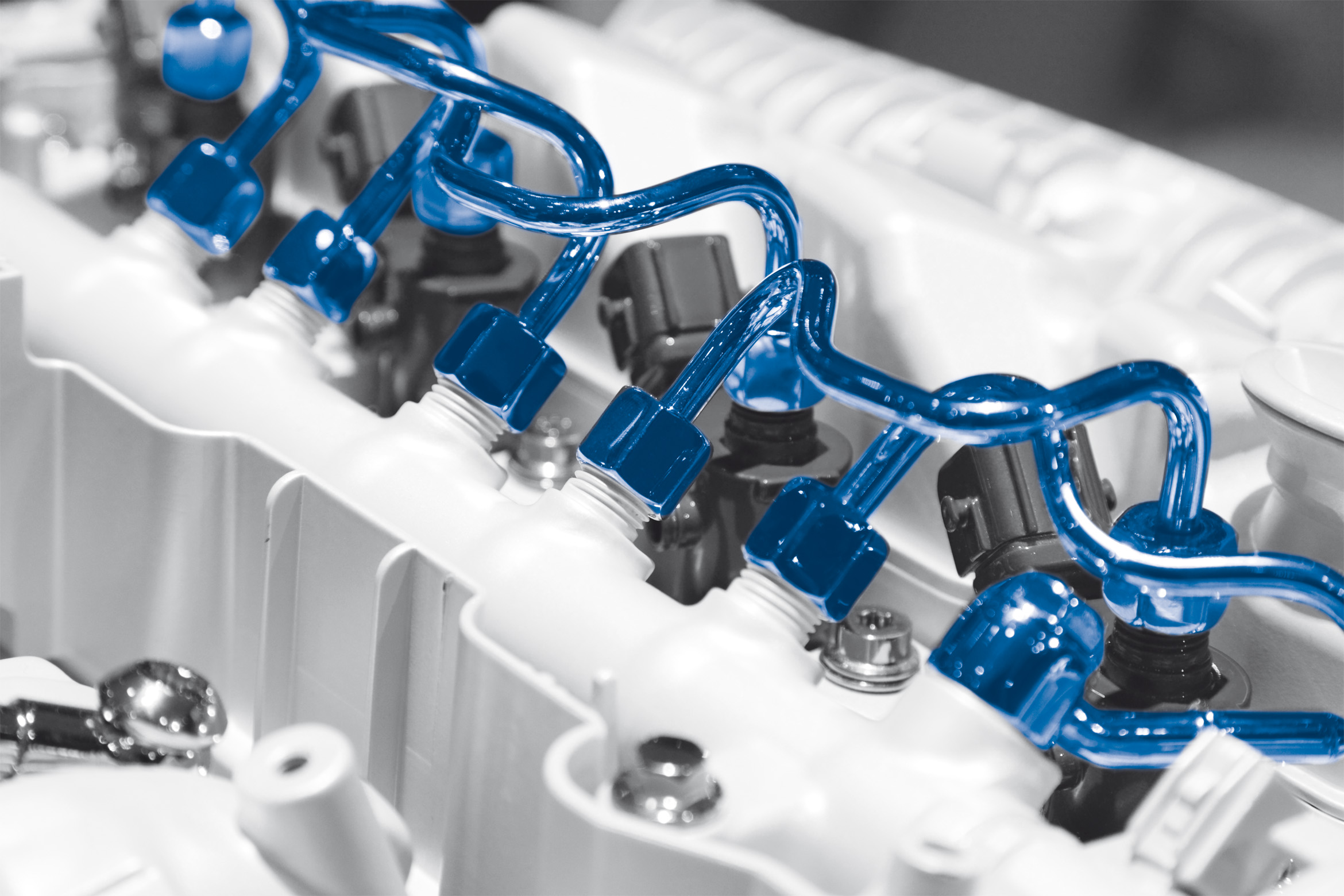

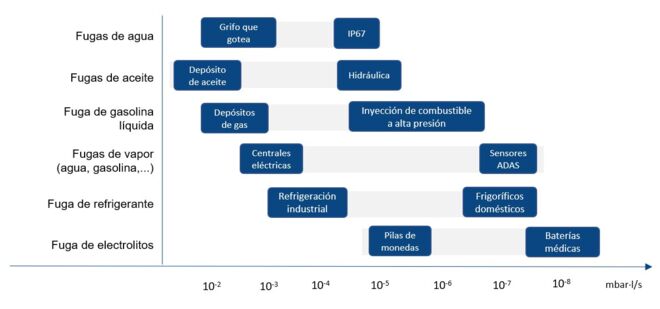

A veces se consultan tablas simplificadoras que indican qué índices de fuga aplicar para cada medio. Estas tablas pueden inducir a error, ya que no existe una única especificación para cada medio. Estanco no siempre significa estanco, por ejemplo, cuando se trata de pérdidas de agua en una central eléctrica o de la entrada de agua en una pieza electrónica.

Es necesario establecer una cantidad máxima admisible de fugas para cada componente en su escenario de aplicación y a partir de ahí se puede derivar una especificación de índice de fugas. En el caso de las fugas de líquidos, por ejemplo, puede tolerarse desde una pequeña cantidad de líquido hasta la ausencia total de fugas. En el caso de las fugas de gas, la ausencia de fugas es técnicamente imposible.

Ejemplo: Pérdida de líquido refrigerante agua-glicol

El agua-glicol se ha utilizado en la refrigeración de motores durante muchos siglos. Si el motor pierde medio refrigerante, se corre el riesgo de que empiece a sobrecalentarse y acabe averiándose. Sin embargo, una pequeña cantidad de refrigerante perdido simplemente se rellenará desde un depósito de refrigeración. Pequeñas cantidades también se evaporarán rápidamente en el compartimiento del motor caliente y bien ventilado. Normalmente, para esta aplicación se utilizan especificaciones de tasa de fuga de 10-3 mbar·l/s.

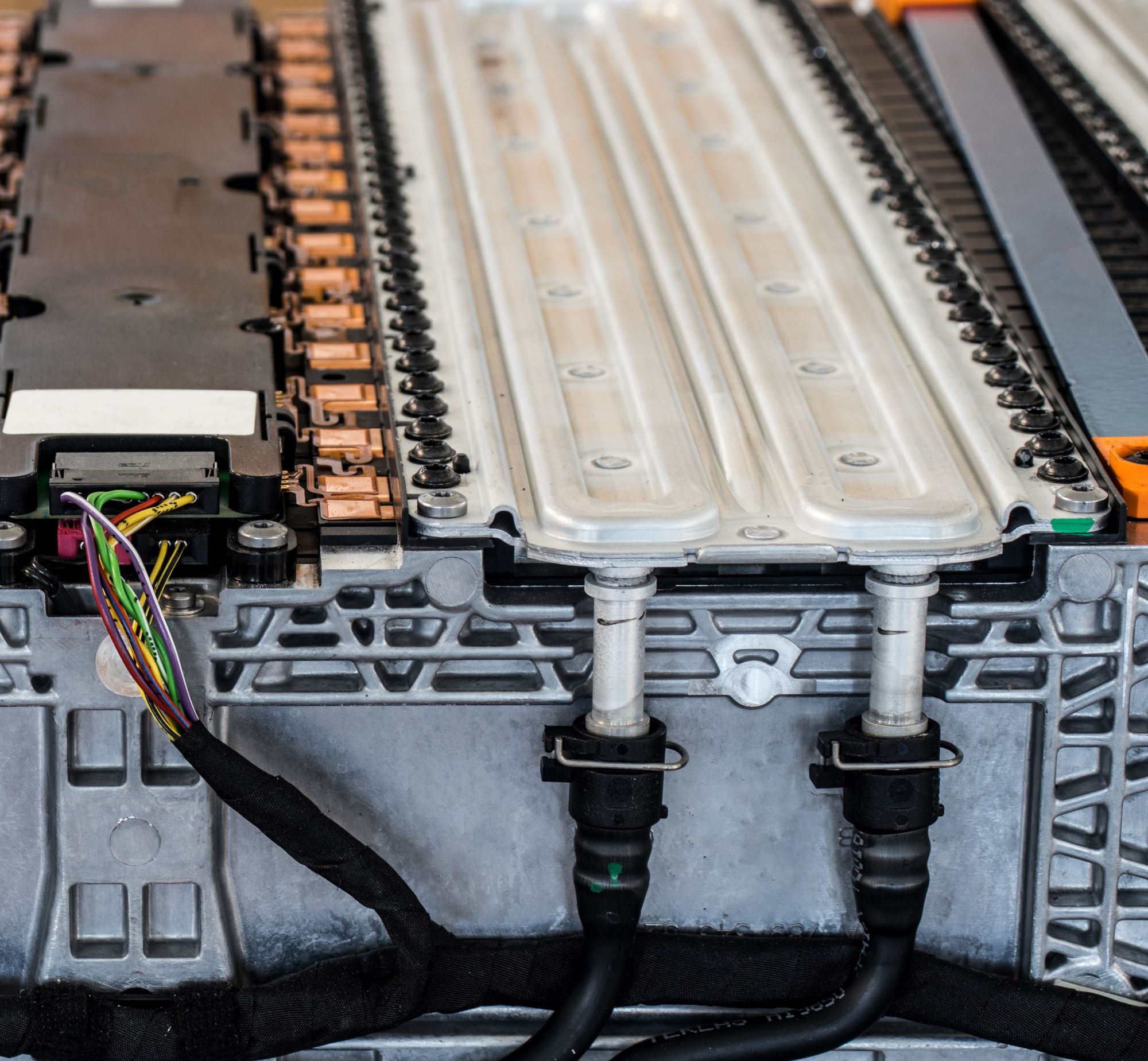

Las baterías modernas de los trenes motrices también suelen utilizar circuitos de refrigeración con mezclas de agua y glicol. Sin embargo, los requisitos para contener este líquido son mucho más exigentes. Incluso pequeñas cantidades de pérdida de agua-glicol pueden entrar en contacto con los componentes electrónicos y provocar cortocircuitos. Por ello, la cantidad permitida de fugas de agua-glicol debe establecerse en niveles mucho más bajos que en la aplicación de refrigeración del motor. Estos circuitos de refrigeración deben probarse con índices de fuga de entre 10-4 y 10-5 mbar·l/s (también en función de la presión de funcionamiento).

Otros factores que influyen en la especificación del índice de fugas son:

- temperatura

- presión de funcionamiento

- combinación de materiales

- normativa

La presión de funcionamiento, en particular, tiene un enorme impacto en la cantidad de fugas. Cuanto mayor sea la presión de funcionamiento de un fluido, mayor será el índice de fugas causado por cualquier defecto. Y el aumento no es lineal, sino que el índice de fugas aumenta con la presión a la segunda potencia (q~ p²).

También pueden requerirse especificaciones muy diferentes para la entrada de agua, dependiendo de si sólo hay que impedir la entrada de agua líquida o si la absorción de humedad también puede ser un problema. Los índices de fuga en el rango de 10-3..10-5 mbar·l/s suelen ser necesarios para la entrada de agua líquida a una presión cercana a la atmosférica, mientras que los índices de fuga en el rango de 10-6 mbar-l/s e inferiores son necesarios para evitar la entrada de humedad.

Ejemplo: Fuga de combustible

En los vehículos con motor de combustión interna (ICE), hay que evitar las fugas de combustible en varias partes, como el depósito de gasolina, los conductos de suministro de combustible y los sistemas de inyección. En el depósito de gasolina y en algunos conductos y bombas de suministro de combustible, el combustible está contenido en forma líquida y en el sistema de inyección de combustible y en la bomba de combustible de alta presión, el gas está contenido en forma gaseosa. Además, las presiones varían considerablemente, desde la presión atmosférica en el depósito de gasolina hasta los 2.000 bares en el sistema de inyección de combustible.

Para evitar fugas líquidas de los depósitos de gas, una especificación de índice de fugas de 10-3 mbar·l/s podría ser suficiente; sin embargo, las estrictas normativas sobre emisiones de hidrógeno carbónico de los depósitos de gas en forma de vapores suelen exigir pruebas más rigurosas. El lado de baja presión del sistema de combustible suele someterse a pruebas de fugas en el rango de 10-4 mbar·l/s, mientras que el lado de alta presión de un sistema de inyección de combustible requiere pruebas de fugas de hasta 10-5 ..10-6 mbar-l/s.

Especificaciones individuales para cada escenario de aplicación

Son muchos los factores que influyen en la especificación correcta del índice de fugas que debe comprobarse en un componente o sistema.

Ofrecemos algunas directrices para casos recurrentes. Sin embargo, las condiciones exactas pueden ser diferentes en cada caso real, por lo que cada caso debe decidirse individualmente en función del escenario de aplicación exacto. Si necesita definir una especificación para una prueba de estanqueidad de un componente o subsistema específico, podemos ayudarle: póngase en contacto con nosotros.