Factory Scheduler para la fabricación backend

Visión general de Factory Scheduler

En los primeros días de la fabricación de semiconductores, "planificación" significaba equipos de personas que revisaban listas de lotes y rutas, discutiendo cómo gestionar el WIP del día. A medida que las fábricas crecieron en tamaño, este enfoque se volvió impracticable, lo que hizo necesaria la ayuda tecnológica. Inicialmente, se utilizaban listas de despacho sencillas creadas internamente, luego se mejoraron con ratios críticos, etc., seguidas por un despacho basado en reglas centrado en herramientas. El enfoque de vanguardia hoy en día utiliza la planificación optimizada a nivel de la fábrica. Factory Scheduler utiliza algoritmos avanzados para generar un plan basado en las condiciones actuales de la fábrica y las prioridades. El plan se actualiza automáticamente para responder a las condiciones dinámicas de la fábrica.

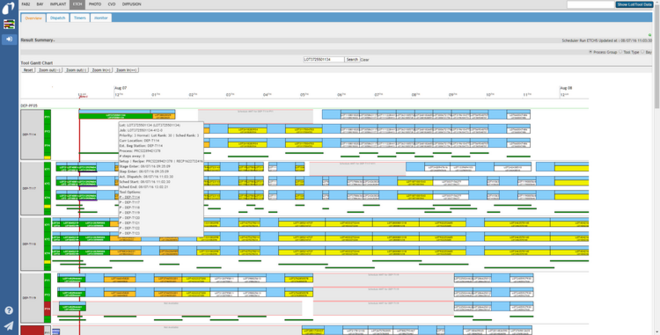

Front-end Factory Scheduler

Una fábrica front-end es extremadamente compleja. Las obleas que ingresan a una fábrica front-end completarán todos los pasos del proceso en aproximadamente 45 a 60 días. Debido a la velocidad y volumen de las finalizaciones de los procesos, las tasas de actualización del programador completo deben minimizarse. En lugar de realizar un pronóstico sobre todo el flujo del proceso, los programadores realizan un pronóstico de 12 horas en un par de minutos. Un ejemplo de un flujo típico de una fábrica front-end se muestra aquí.

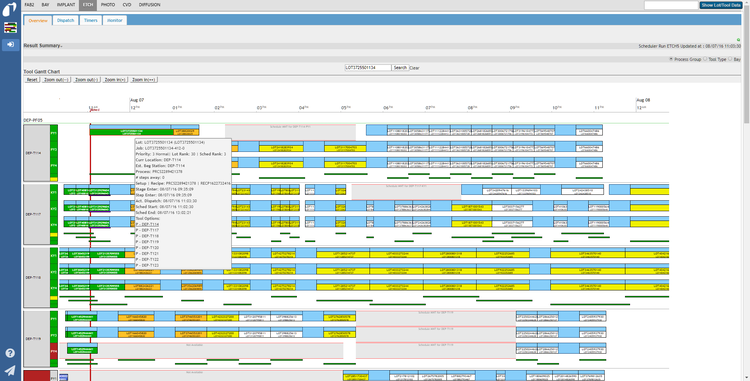

Back-end Factory Scheduler

Una fábrica back-end no es tan compleja en comparación con una fábrica front-end. Las obleas que ingresan a una fábrica back-end completarán todos los pasos del proceso en aproximadamente 7 a 10 días. Esto permitió a INFICON utilizar su Factory Scheduler para tener en cuenta todo el flujo del proceso back-end. Un pronóstico de WIP se genera desde el principio hasta el final para todos los pasos en cada ejecución del Factory Scheduler para back-end. Un ejemplo de un flujo típico de una fábrica back-end se muestra a continuación.

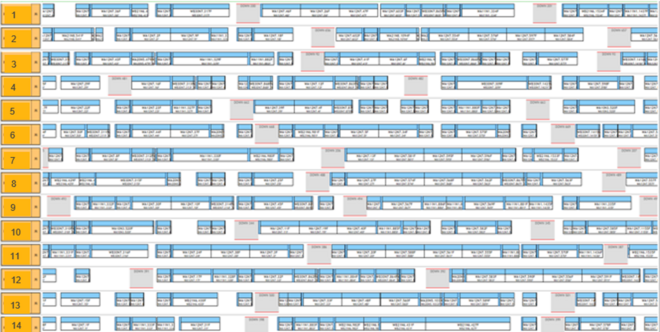

Back-end Enhancement 1: Plan de Carga con Restricciones Modeladas

Con el Factory Scheduler acomodando una programación completa de extremo a extremo, INFICON proporciona una mejora al programador que permite al equipo de planificación de instalaciones utilizarlo como una herramienta de pronóstico. Para hacer esto, INFICON creó un método para que el equipo de instalaciones ingrese sus restricciones modeladas de fábrica, por ejemplo, el porcentaje de inactividad por tipo de equipo, y genere un plan de 4 semanas basado en esas restricciones. Este plan de carga se muestra lote por lote durante un período de 28 días, algo que ningún otro sistema de Planificación de Recursos Empresariales (ERP) puede generar fácilmente.

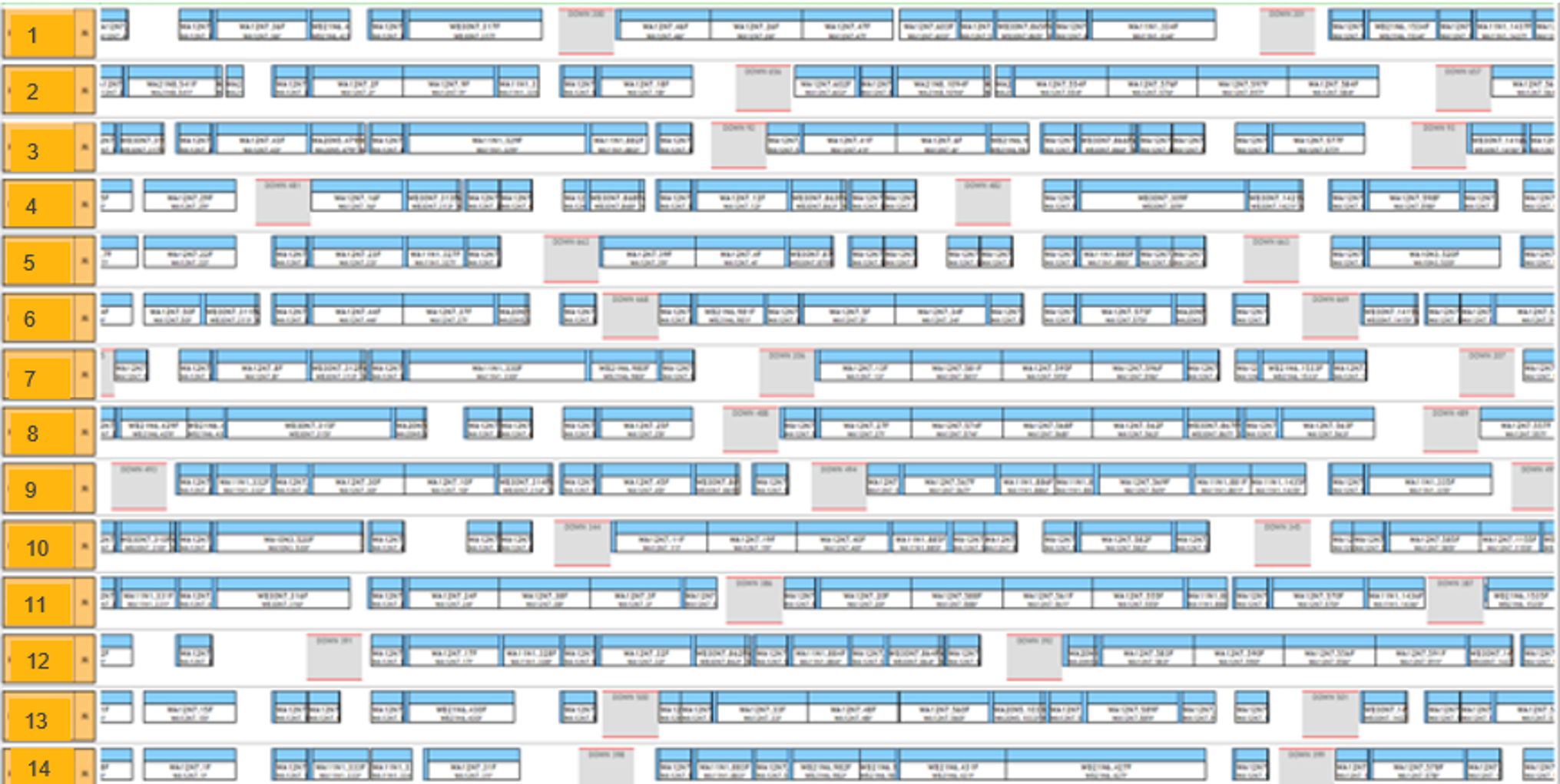

Back-End Enhancement 2: Ejecución del Plan de Carga con NextMove

Una vez que se ha generado el plan totalmente restringido, el siguiente paso en el proyecto es ejecutar el plan de 4 semanas deseado. Esto requiere la implementación de la aplicación NextMove. Durante el despliegue de NextMove, varios equipos de prueba tuvieron ocurrencias de una violación de interbloqueo o 'parada de producción'. Las paradas de producción ocurren cuando la herramienta está en un estado productivo, pero no está procesando obleas realmente. Como estos eventos pueden ser fácilmente identificados y mostrados dentro de NextMove utilizando un icono de 'STOP', los tiempos de pérdida se minimizan para estas herramientas.

Resumen

La combinación del uso de Factory Scheduler con NextMove reduce el tiempo de ciclo, reduce el inventario, mejora los planes de inicio y el pronóstico, y aumenta la capacidad de las herramientas cuello de botella en las operaciones back-end de semiconductores.