Los 5 principales errores de calibración y cómo evitarlos

Las pruebas de estanqueidad son una parte esencial del proceso de control de calidad de muchos componentes en la fabricación industrial. Una calibración precisa del sistema de control de fugas es un requisito previo para obtener resultados exactos. Una calibración imprecisa puede dar lugar a que las piezas con fugas no se evalúen como fugas (cuando el índice de fugas detectado se muestra demasiado pequeño), de modo que las piezas defectuosas se sigan procesando, o puede dar lugar a que demasiadas piezas se clasifiquen como no buenas cuando el índice de fugas se muestra demasiado grande, reduciendo así el rendimiento del proceso de producción.

Aquí explicaremos los 5 errores más comunes en el calibrado y cómo evitarlos.

Error 1: La calibración se realiza con una fuga del mismo tamaño que la tasa de fuga de rechazo

A primera vista, calibrar el sistema de control de fugas con una fuga que corresponda exactamente a la tasa de fuga rechazada parece muy atractivo. Sin embargo, si nos fijamos en los detalles, esto conlleva algunos riesgos. Aunque el fondo natural de helio en el aire es de sólo 5 ppm, en los procesos industriales de comprobación de fugas, el fondo de helio puede ser ligeramente elevado, ya que pueden liberarse pequeñas cantidades de helio al desconectar todas las piezas que antes estaban cargadas con helio. Además, el fondo de helio no suele ser un valor fijo, sino que muestra fluctuaciones significativas a lo largo del tiempo (ruido). Lo mismo ocurre, por ejemplo, en la detección de fugas de refrigerante, en la que el fondo de gas está muy influido por los gases liberados accidentalmente por las estaciones de servicio cercanas.

Para una calibración estable, siempre es aconsejable utilizar una fuga de calibración con una tasa de fuga que sea al menos una década superior a la de fondo, para que el detector de fugas pueda distinguir claramente entre las señales de fuga de fondo y de prueba, y para que cualquier fluctuación de fondo influya poco en la señal de calibración.

El uso de este proceso de calibración seguro requiere detectores de fugas que muestren una buena linealidad, de modo que una tasa de fuga significativamente menor (o mayor) seguirá mostrándose con precisión.

Para verificar el diseño del sistema de control de fugas, puede utilizarse una segunda fuga de validación que represente la tasa de fuga rechazada para demostrar que el sistema puede encontrar de forma fiable el tamaño de fuga deseado y que tiene suficiente sensibilidad.

Error 2: Utilizar piezas con fugas conocidas como fugas de verificación

A veces se encarga al personal de calidad la tarea diaria de verificar el correcto funcionamiento de un sistema de control de fugas. Utilizar una pieza con una fuga conocida puede ser un buen método, ya que así se comprueba todo el sistema de control de fugas. Sin embargo, utilizar simplemente piezas con fugas de la producción o incluso crear piezas con fugas a propósito (por ejemplo, taladrando agujeros) no es una opción fiable.

Las piezas de producción pueden cambiar su tasa de fugas con el tiempo (debido a la suciedad de la producción que llega a la vía de fuga y la obstruye). Además, es muy difícil encontrar o crear una pieza de producción con un índice de fugas cercano al índice de fugas de rechazo.

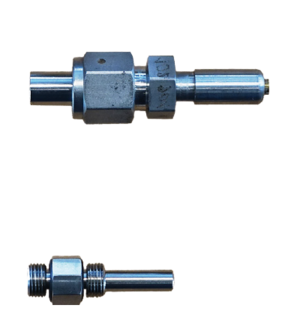

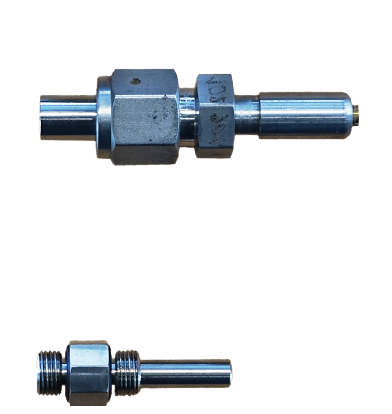

Una buena forma de evitar este problema es utilizar una pieza de producción con una fuga de tipo abierto instalada que tenga un índice de fuga equivalente al índice de fuga de rechazo. Las fugas de tipo abierto son muy repetibles e incluyen un certificado de prueba de fugas trazable a las normas nacionales. El uso de este enfoque ofrece la posibilidad de probar el proceso de prueba completo, por ejemplo, incluyendo también si las herramientas utilizadas para el llenado con gas trazador crean un sellado adecuado en la pieza.

Error 3: La fuga de calibración se instala en la posición incorrecta del sistema de comprobación de estanqueidad

Algunos sistemas de control de fugas por vacío tienen la fuga de prueba instalada muy cerca de la entrada del detector de fugas o, utilizan una calibración interna del detector de fugas. En comparación con una fuga en las piezas que se van a probar, esto crea algunas diferencias en el tamaño de la fuga detectada por el detector de fugas.

El tiempo de respuesta del sistema (el tiempo que tarda el helio en llegar al sensor) puede ser mayor para el helio procedente de la pieza en comparación con el procedente de la fuga de prueba cercana. Con un tiempo de medición determinado, es posible que la señal de la pieza no alcance su nivel máximo (mientras que la señal de la fuga de prueba sí lo hace), creando así un valor de tasa de fuga demasiado bajo para la pieza detectada. En ese caso, las piezas defectuosas pueden superar la prueba. O peor aún, el sistema puede estar diseñado para utilizar bombas grandes y sólo una parte del helio procedente de la pieza en la cámara puede bombearse al detector de fugas (diseño de flujo parcial), lo que también dará lugar a una señal de helio de la pieza significativamente reducida en comparación con la señal de la fuga de prueba.

La fuga de calibración debe instalarse en la cámara de pruebas, o bien puede utilizarse para la calibración una pieza maestra con una fuga de prueba certificada instalada en la pieza.

Error 4: Ignorar la dependencia de la temperatura de una fuga en una prueba de membrana

La tasa de fuga de una fuga de prueba es básicamente una reducción del flujo de gas de un depósito de gas. Hay dos formas de reducir el flujo: creando una abertura muy pequeña (denominadas fugas por difusión o capilares) o controlando el flujo a través de una membrana (denominadas fugas por permeación o membrana). La permeación a través de una membrana depende en gran medida de la temperatura, mientras que la difusión del gas es prácticamente independiente de la temperatura. Por lo tanto, las fugas capilares pueden utilizarse en una gama más amplia de temperaturas (dentro de las oscilaciones de temperatura que pueden darse en una zona de producción), mientras que las fugas por permeación siempre necesitan un factor de corrección para el efecto de la temperatura.

Error 5: No todas las fugas capilares son iguales

Las fugas capilares pueden realizarse a partir de capilares de vidrio o de capilares metálicos. En el caso de las fugas de capilares de vidrio, la velocidad de fuga requerida se crea seleccionando un diámetro interior adecuado del capilar y ajustando con mucha precisión las longitudes del capilar. En las fugas por capilar metálico, la reducción del caudal se crea engarzando el capilar metálico para reducir la sección transversal y creando un orificio para la reducción del caudal. Para una fuga del mismo tamaño, la abertura más pequeña del capilar es significativamente mayor en un capilar de vidrio que en la sección transversal ondulada de un capilar metálico. Por lo tanto, las fugas por capilar metálico son más propensas a ser bloqueadas por pequeñas partículas de polvo. Además, las fugas de los capilares metálicos dependen un poco más de la temperatura, ya que el metal se dilata más con la temperatura que el vidrio y la pequeña sección transversal ondulada puede cambiar de forma imprevisible (dilatarse o incluso comprimirse más) cuando el metal se dilata.

Para obtener más información, vea nuestro seminario web sobre "Procesos adecuados de calibración de detección de fugas para un control de calidad de alta precisión" (en Inglés).