¿Qué hace que una reunión diaria de Fab sea eficaz?

Casi todas las fábricas celebran una reunión diaria de estado. Esta reunión, que suele durar menos de una hora, es el encuentro diario entre el director de la fábrica y los directores de producción, equipos y procesos. Con tanta gente en la sala y el coste de oportunidad de lo que estos asistentes podrían lograr en su lugar si tuvieran una hora ininterrumpida de tiempo en su trabajo principal, este artículo explora: «¿Qué elementos componen una reunión diaria de estado de la fábrica eficaz?».

1) Distribuir información relevante (el «Estado de la Unión» para los fab)

La distribución de la información suele ocupar la mayor parte del tiempo asignado durante una reunión de estado fabulosa. Algunos ejemplos de lo que se discute son:

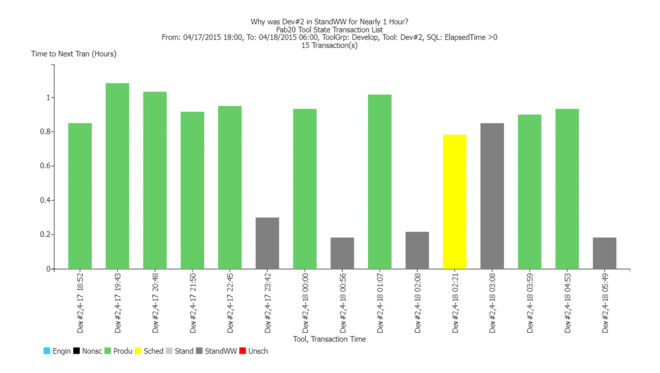

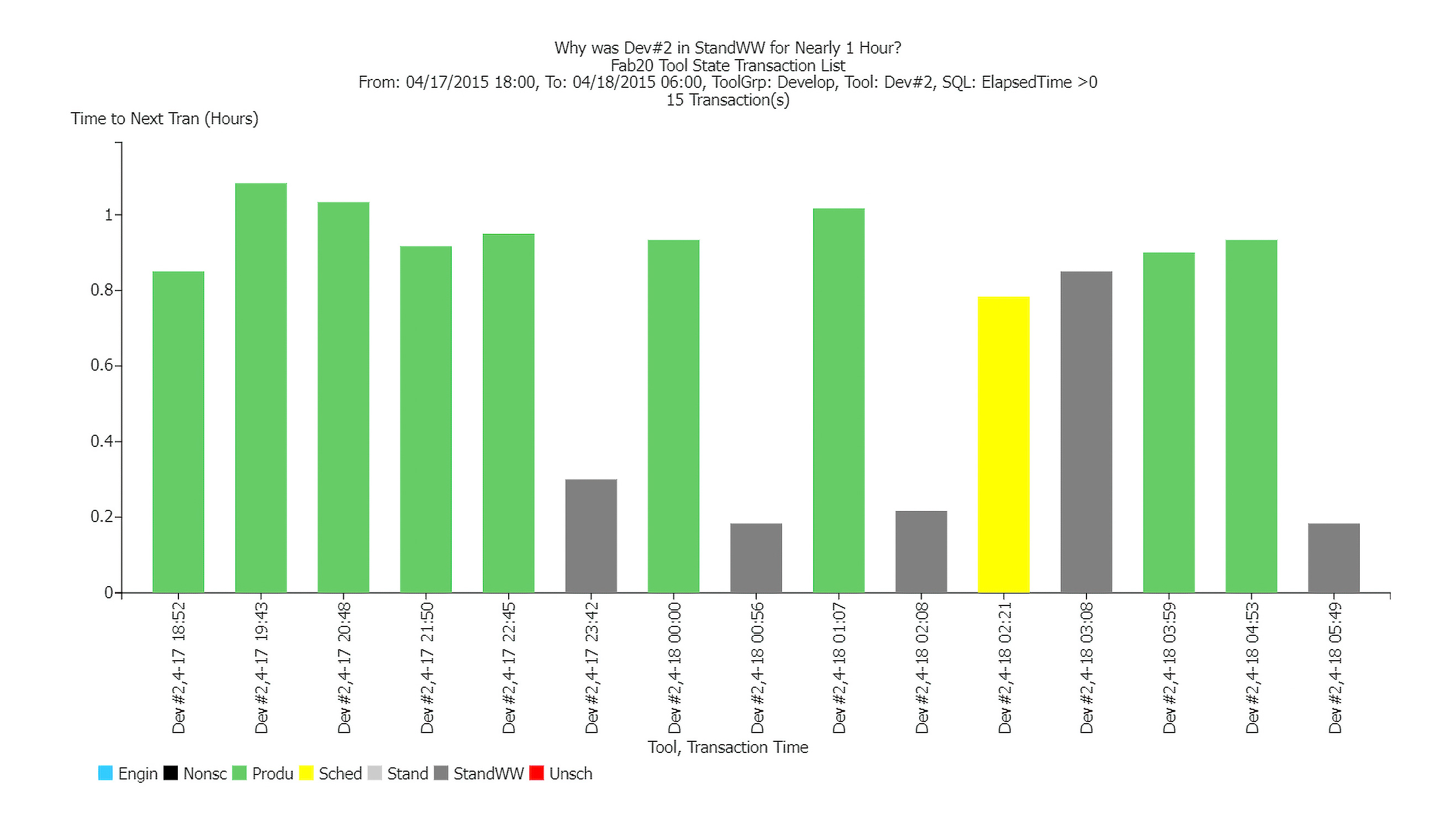

- Revisar las herramientas paradas, informar del motivo del retraso actual (espera de piezas, espera de instalación, espera de cualificación, etc.), el impacto en la producción y una estimación del tiempo de actividad.

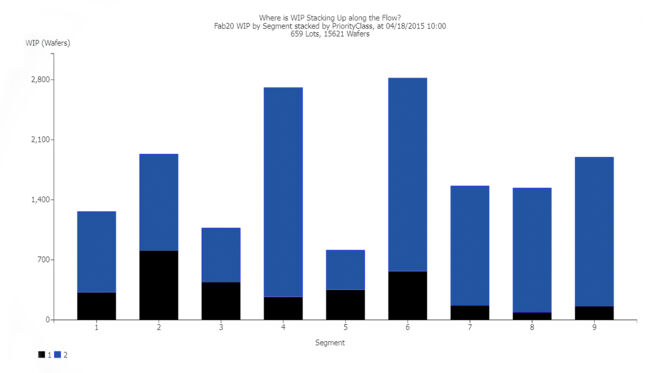

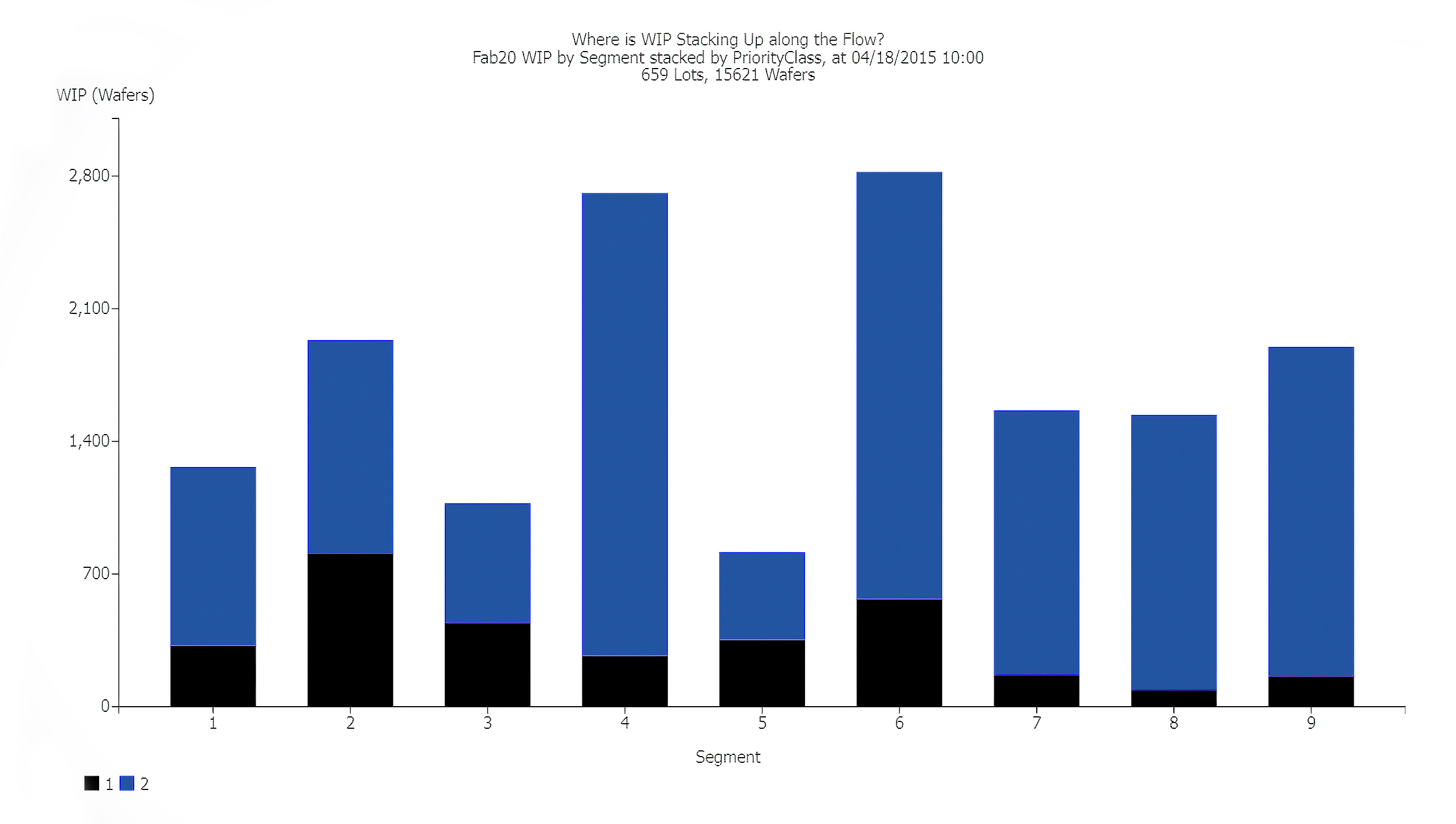

- Revisar la ubicación de WIP en toda la línea (por prioridad o familia de productos).

- Revise el rendimiento de las restricciones del día anterior y de la semana hasta la fecha.

- Revisar el progreso hacia los objetivos diarios y semanales.

- Revise cada lote de cohetes, informe de su ubicación actual, de las retenciones de ayer y de los desplazamientos previstos para hoy.

- Revise el rendimiento de los movimientos/vueltas/desechos/envíos del día anterior y de la semana hasta la fecha.

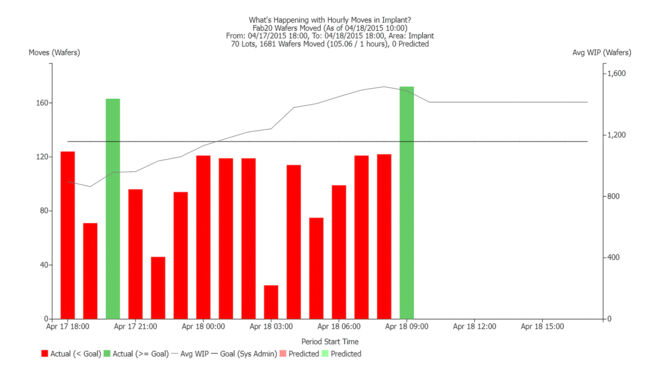

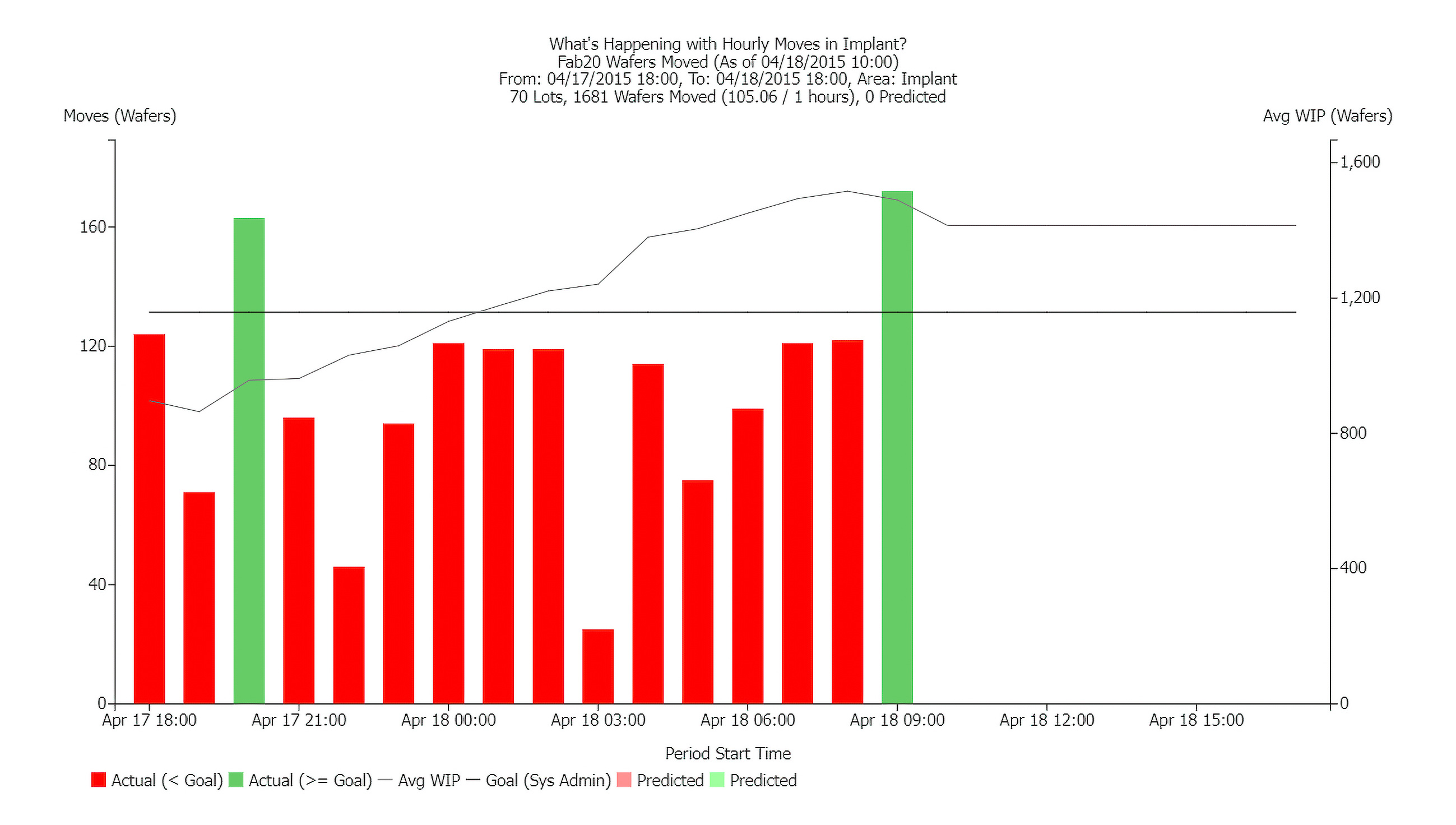

2) Responsabilizar a las personas del cumplimiento de los objetivos

Como parte de la revisión del progreso con respecto a los objetivos, las personas pueden ser puestas en el punto de mira en las reuniones de estado de la fábrica si el rendimiento de su área se está quedando atrás (como se muestra con los movimientos del implante en la imagen de la derecha, generados a partir de nuestro módulo FabTime Flexible Reporting, con un bajo rendimiento con respecto al objetivo en las últimas horas). Dependiendo de la cultura de la empresa, estos encuentros pueden ir desde una justa amistosa hasta una confrontación cargada de emoción.

3) Tomar las decisiones necesarias

Durante la reunión de estado pueden tomarse decisiones sobre prioridades, recursos y apoyo, por ejemplo

- Elevar la prioridad de un lote concreto debido a una petición de su propietario.

- Priorizar los recursos limitados de ingeniería de equipos frente a las herramientas inactivas, los proyectos de mejora, etc. El personal de equipos sabe lo que ocurre con las herramientas paradas, la instalación de equipos, etc. El personal de producción conoce la carga relativa de trabajo que no puede procesarse debido a problemas en los equipos. Ambas partes deben llegar a un acuerdo sobre las prioridades.

- Programación de solicitudes por parte de CIM o TI para apoyar el tiempo de inactividad del sistema.

4) Para aportar soluciones a un problema importante

Se puede dedicar una pequeña parte del orden del día a la lluvia de ideas. Este brainstorming suele aparecer de forma ad hoc en respuesta a un informe que se está dando, por ejemplo:

- Esta mañana, una herramienta de restricciones ha estado inactiva durante casi una hora. ¿Por qué no había suficiente trabajo en curso para mantenerla en funcionamiento? ¿Qué hay que cambiar para mantenerla ocupada en el futuro?

- Ayer hubo un problema de chatarra en la operación X. ¿Qué ocurrió y cómo podemos evitar que vuelva a ocurrir?

- El trabajo en curso se acumula en la parte delantera de la línea, ¿qué podemos hacer al respecto?

En general, la lluvia de ideas se suele hacer en otro lugar y los resultados se comunican en la reunión de la mañana.

¿Cómo debe estructurarse la reunión diaria de estado de Fab?

Supongamos que la asignación de tiempo en una reunión de estado de fabricación típica es:

- 70% para distribuir información.

- 20% para responsabilizar a los individuos.

- 5% para tomar decisiones.

- 5% para aportar soluciones.

¿Es ésta la mezcla adecuada? ¿Son éstas las cosas que hay que hacer cada mañana? ¿Hay alguna forma de recortar los temas que no son necesarios, para dejar tiempo a los que son importantes y sólo pueden realizarse en una reunión del personal de producción, equipos y procesos? Se recomienda que el equipo vuelva periódicamente a los primeros principios, digamos una vez al trimestre, y se pregunte:

- ¿Cuál es el objetivo de nuestra reunión? ¿Está estructurado el orden del día de nuestra reunión para alcanzar este objetivo?

- ¿Sigue siendo pertinente cada tema o informe del orden del día, o se añadió en respuesta a una situación especial que ya no existe?

- ¿Hasta qué punto somos buenos asignando responsabilidades por las acciones necesarias que surgen de la reunión matutina?

- ¿Hacemos un buen seguimiento para confirmar que las acciones asignadas se han completado, o cancelado si ya no son necesarias?

- ¿Podemos hacer que nuestra presentación de la información sea más compacta, de modo que podamos abarcar más material en el mismo tiempo, o el mismo material en menos tiempo?

- ¿Hay alguna comunicación que podamos mantener fuera de la fabulosa reunión de estado, para reducir el tiempo necesario para la reunión en sí?

- ¿Podemos mejorar nuestra productividad reduciendo el tiempo de preparación de la reunión?

Estas tres últimas son áreas en las que las soluciones de software Smart de INFICON pueden ayudar.

¿Qué contenido es más importante tratar en la reunión de estado de Fab?

Las secciones anteriores transmiten ideas generales sobre la estructura de una reunión diaria de estado fabuloso. Pero, ¿qué hay del contenido? ¿Qué es lo más importante? Tres categorías de contenido que es útil incluir aquí son los problemas actuales, los KPI y las predicciones.

Problemas: Lo más valioso que hay que tratar en la reunión de estado diaria es la lista de problemas o anomalías actuales, sobre todo aquellos sobre los que hay que tomar decisiones o medidas. Esto podría incluir:

- Herramientas cuello de botella con una cantidad significativa de tiempo de «espera-WIP» y/o «tiempo de post-procesamiento» en el último día. Estas herramientas pueden carecer de operarios suficientes para evitar tiempos muertos forzosos.

- Herramientas que no funcionan actualmente y que llevan inactivas varias horas.

- Lotes calientes que no están en proceso (especialmente los lotes de transporte manual).

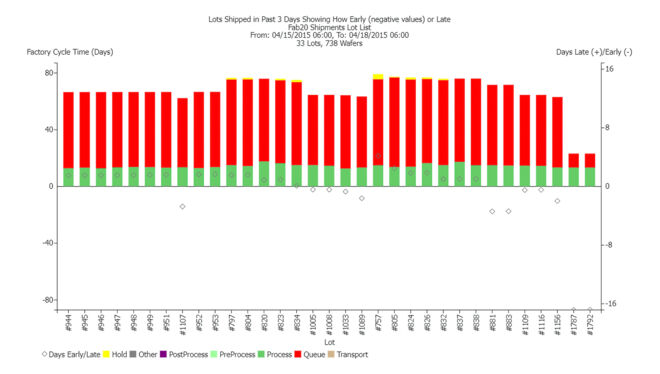

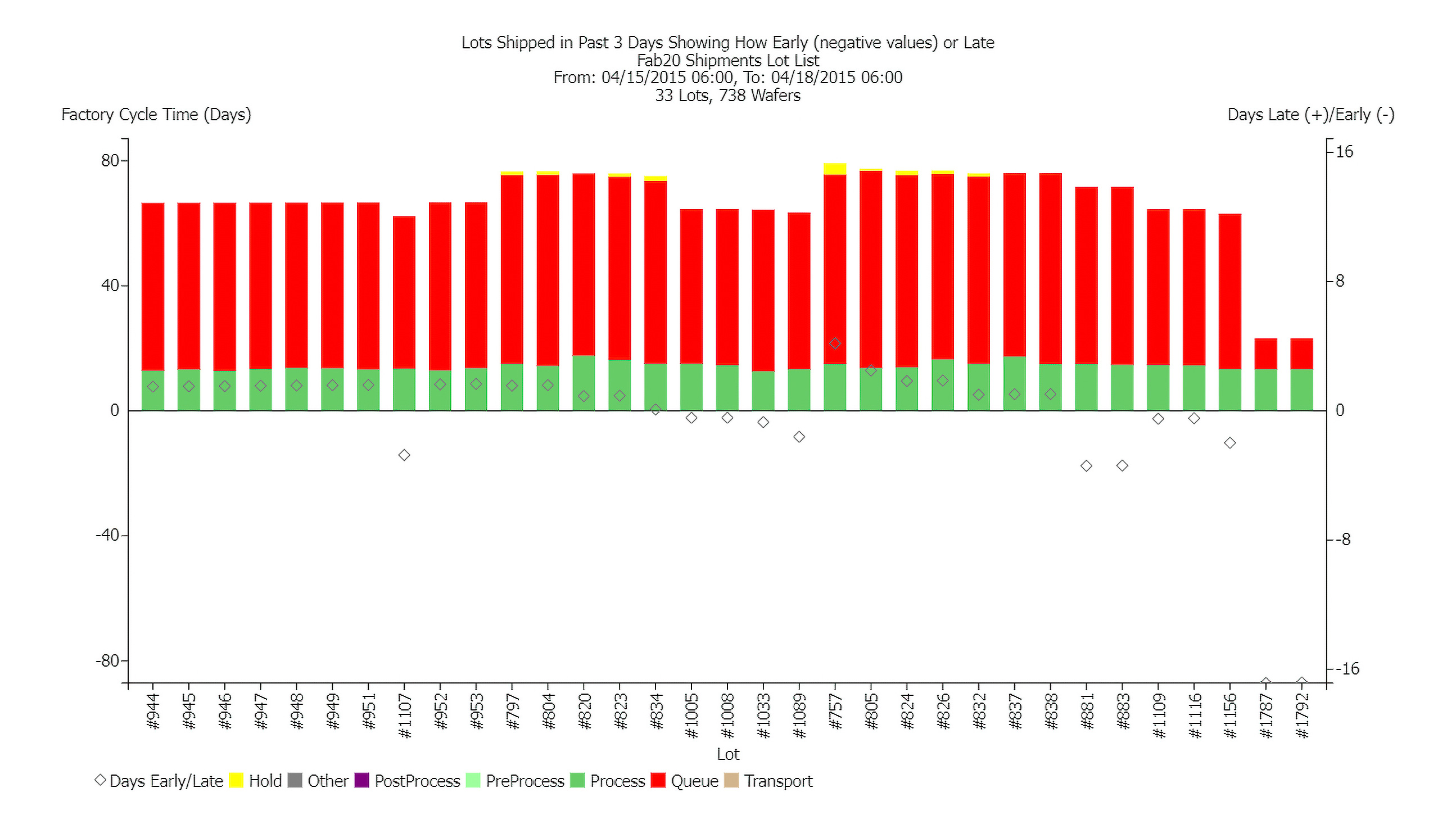

- Lotes calientes y/o lotes para clientes clave con retraso.

- Lotes en espera durante más de un periodo de tiempo.

- Operaciones que tienen WIP en espera donde sólo hay una herramienta cualificada (a menos que esa herramienta sea realmente única).

- Herramientas que tienen calificación cruzada, pero que registran menos movimientos de los esperados. A menudo esto se debe a la dedicación blanda (preferencias del operador).

- Lotes que han llegado a una etapa de «retención futura» en la que el ingeniero está fuera del cargo.

- Herramientas en las que las horas de WIP pendientes de procesar por herramienta son superiores a la duración del turno (se trata de cuellos de botella a corto plazo).

- Herramientas en las que el factor x medio por visita para los lotes movidos recientemente es más alto en la fábrica (se trata de cuellos de botella en el tiempo de ciclo).

Por supuesto, es más útil discutir estos temas si cada discusión concluye con un plan de acción específico por parte de personas concretas. Algo en lo que estamos trabajando en INFICON es en generar automáticamente una lista de estos problemas y clasificarlos por su impacto en el rendimiento de la fábrica, de modo que el valioso tiempo de las reuniones pueda emplearse en abordar los problemas más acuciantes.

Indicadores clave de rendimiento: Sigue siendo importante vigilar los indicadores clave de rendimiento generales de la fábrica, entre ellos:

- Entrega a tiempo y duración del ciclo de los lotes enviados

- Inicia

- Envíos

- Mueve

- WIP (total y perfil por segmento de la línea)

- Turnos WIP (movimientos / WIP medio)

- Chatarra y WIP de riesgo - Los lotes de riesgo están marcados como no embarcables pero aún no han sido desguazados.

- Lotes prioritarios, lotes en espera y WIP inactivo o estático (WIP que ha estado en cola durante más de un umbral, por ejemplo, 12 horas).

- Valores atípicos OEE - Desglosar la OEE en sus componentes: Disponibilidad, Rendimiento y Calidad, para identificar áreas de mejora en la eficiencia de los equipos.

- Cuellos de botella en la capacidad actual por grupo de herramientas y área

Estas son métricas básicas que demuestran la salud general de la fábrica. En todos los casos, estos gráficos deben mostrarse en relación con un objetivo, ya sea un objetivo automatizado o una franja del gráfico que indique una región objetivo. Si se observan los datos actuales y la tendencia de la semana, el equipo de fabricación puede hacerse una idea rápida del progreso de la fábrica.

Previsiones: También querrá vigilar los resultados futuros previstos. La idea es asegurarse de que los resultados previstos por las condiciones actuales son aceptables. Si no es así, es mejor enterarse de los problemas ahora, para poder corregir el rumbo mientras haya tiempo. Algunos aspectos a tener en cuenta son

- Previsión de envíos: ¿Qué trabajo en curso espera enviar esta semana? ¿Según lo previsto?

- Duración futura del ciclo: Basándose en el rendimiento actual, ¿cuál espera que sea su tiempo de ciclo en el futuro? Una métrica que se puede utilizar aquí es el tiempo de ciclo dinámico, como se explica en el número 24.03 del boletín FabTime. También se puede utilizar el Factor X Dinámico, como se explica en el número 9.04. Si desea recibir una copia de un boletín anterior, póngase en contacto con https://www.fabtime.com/contactfabtime.php.

- Mantenimiento planificado y predictivo: ¿Qué mantenimiento programado importante sabe que va a tener lugar en los próximos días? ¿Hay medidas que deban tomarse para mitigar el impacto de estos eventos?

Las fábricas del futuro mejorarán en el uso de la IA y el aprendizaje automático para predecir la producción, los tiempos de ciclo, los problemas de proceso y los tiempos de inactividad programados y no programados. INFICON trabaja actualmente con fabricantes para aumentar el uso de la IA en las operaciones de fábrica y el control de procesos. Esto incluye técnicas de programación inteligente y detección de fallos mediante aprendizaje automático.

Conclusiones

La reunión de estado diaria marca la pauta de la fábrica. Es probable que las fábricas que celebran reuniones de estado diarias eficaces también sean eficaces en la consecución de sus objetivos de fabricación. Una reunión matutina es eficaz si logra de forma rutinaria su propósito, ya sea distribuir información, responsabilizar a las personas, tomar decisiones, aportar soluciones o cualquier otro propósito especificado por la dirección de la fábrica.

¿Quiere saber más sobre nuestros productos y aplicaciones?

Nuestro boletín ofrece actualizaciones periódicas sobre nuestros últimos productos, aplicaciones, próximos eventos y otras noticias interesantes.