Una nueva métrica para la utilización funcional que impulsa el tiempo de ciclo

Captura la parte de la utilización que impulsa el tiempo de ciclo a nivel de herramienta distinguiendo entre el tiempo de espera con WIP en espera y el tiempo de espera cuando no hay WIP en espera.

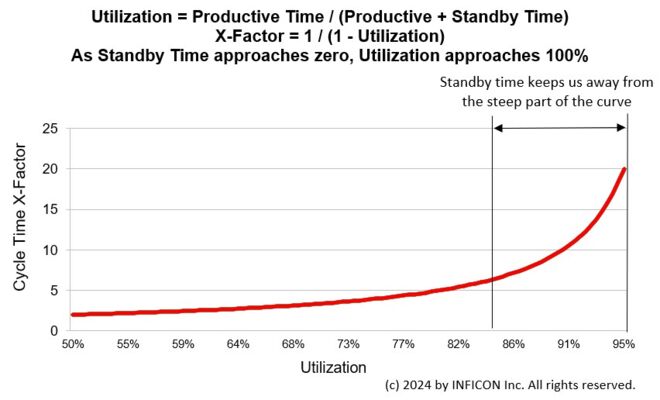

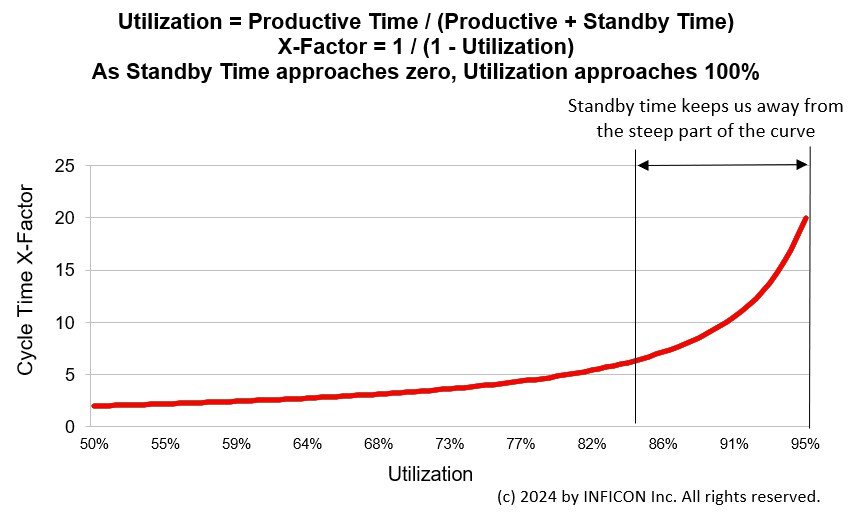

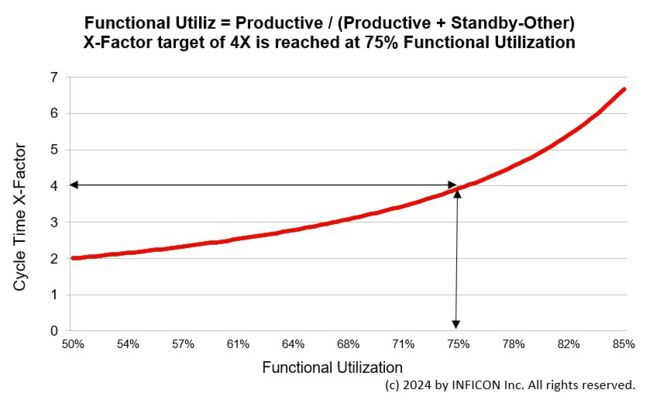

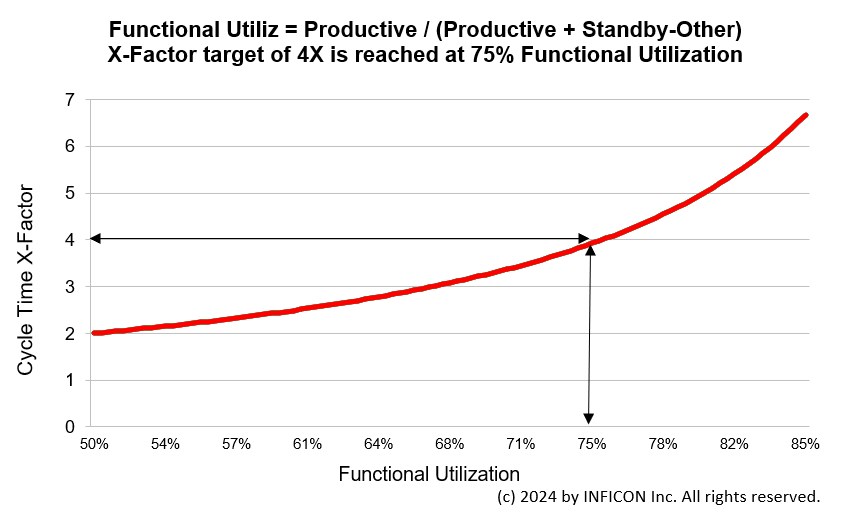

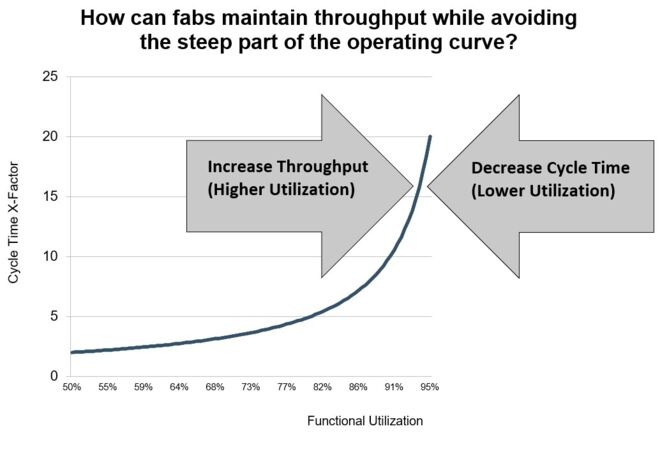

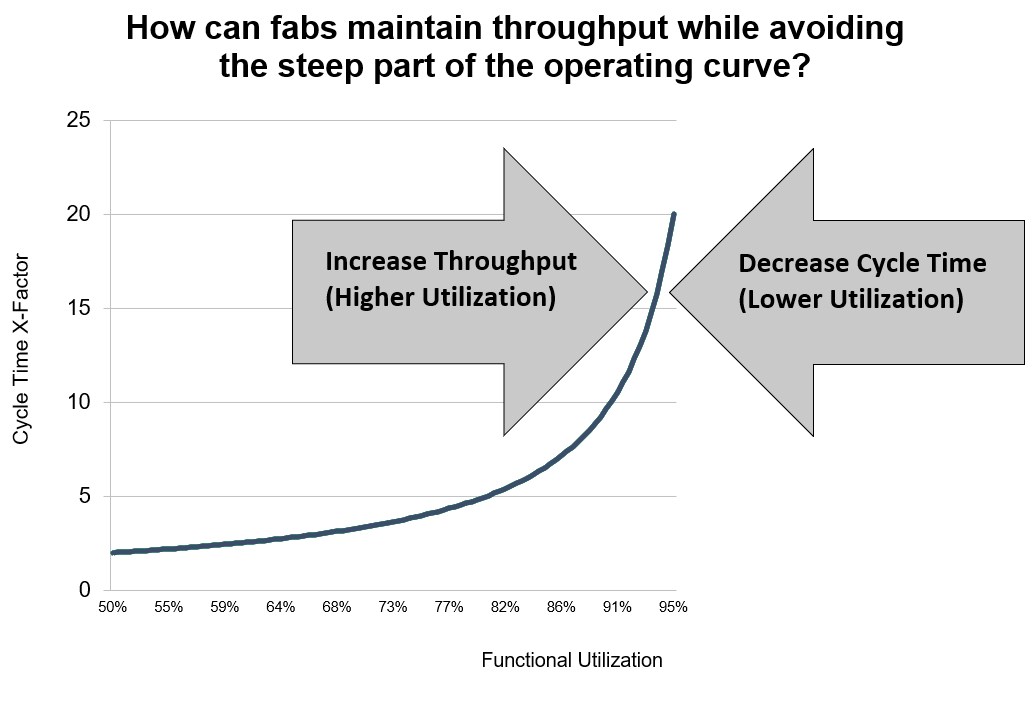

Aunque existen varias definiciones diferentes de utilización, la utilización de la fabricación, medida como tiempo productivo / (productivo + tiempo de espera), es un factor principal del tiempo de ciclo a nivel de grupo de herramientas. Los grupos de herramientas deben disponer de cierto tiempo de espera para amortiguar la variabilidad endémica de las fábricas de obleas. Sin ese tiempo de espera, la utilización se acerca al 100%, y el tiempo de ciclo se vuelve inaceptablemente alto, como se muestra en la curva de funcionamiento de abajo.

Sin embargo, creemos que esta definición de utilización de la fabricación no siempre es suficiente para captar el impacto del tiempo de espera en el tiempo de ciclo. En este artículo, proponemos una métrica de utilización suplementaria que diferencia entre el tiempo de espera cuando no hay WIP en espera (que es útil para el tiempo de ciclo) y el tiempo de espera cuando hay WIP en espera (que es perjudicial para el tiempo de ciclo). A esta nueva métrica la denominamos Utilización Funcional.

La utilización de la fabricación es una métrica comúnmente utilizada para realizar un seguimiento del rendimiento de las herramientas, una de las varias definiciones de utilización

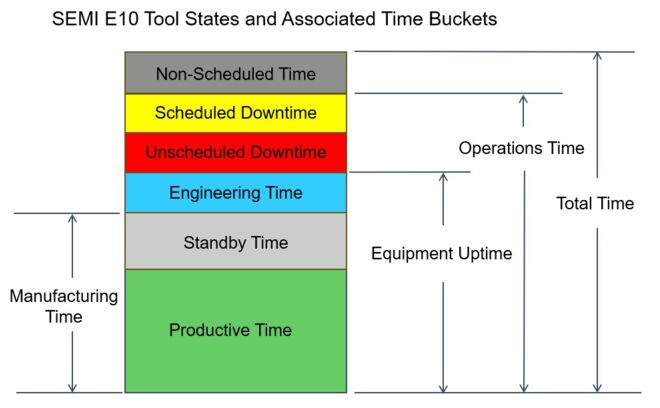

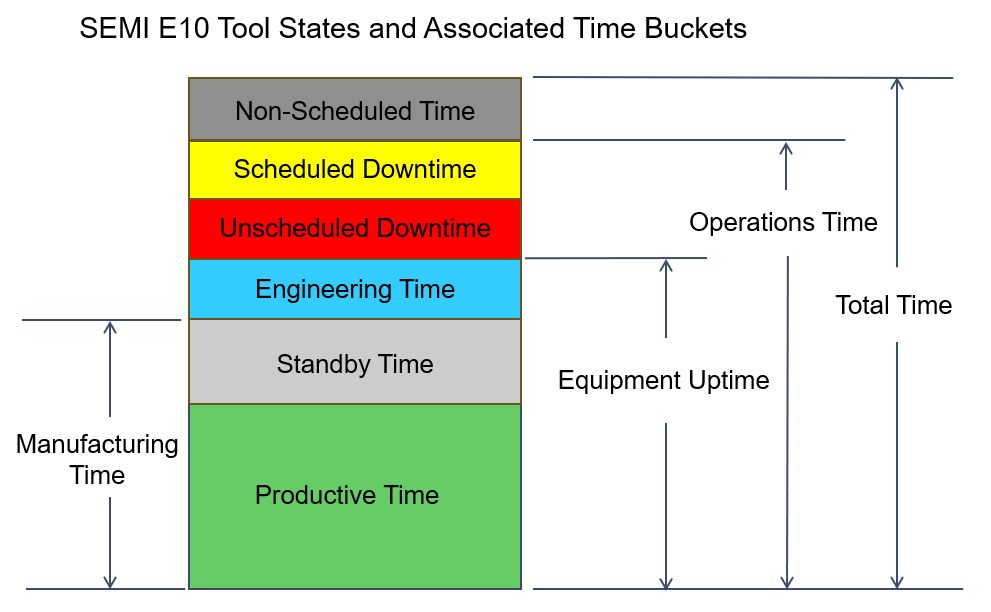

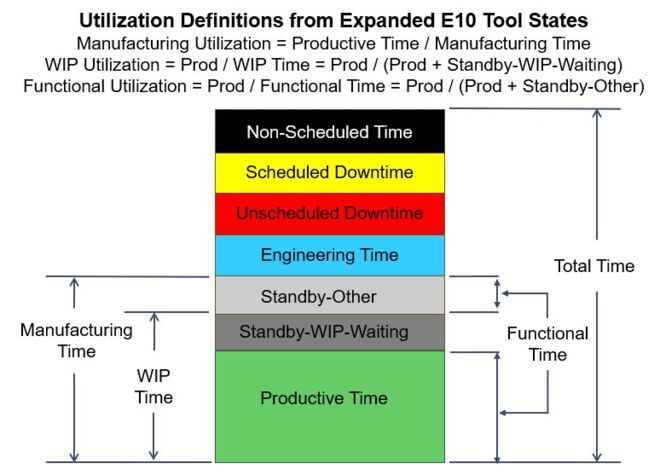

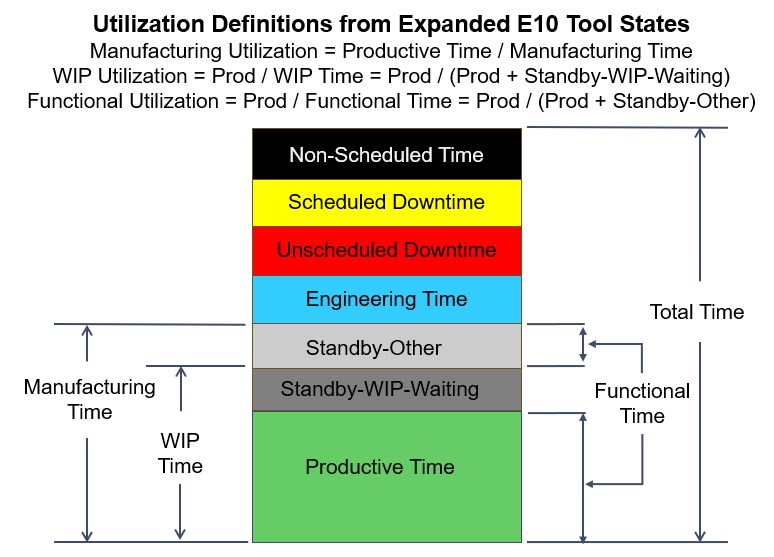

Los gemelos digitales FabTime y FPS incluían históricamente varias definiciones de utilización de herramientas, cada una basada en el porcentaje de tiempo productivo relativo a un cubo de tiempo diferente, definido por SEMI E10. SEMI E10 es la Especificación Estándar SEMI para la Definición y Medición de la Fiabilidad, Disponibilidad y Mantenibilidad (RAM) y Utilización de Equipos, disponible para su compra en el sitio web de SEMI. A continuación se muestran los estados de la herramienta E10 y los intervalos de tiempo especificados por SEMI. Las definiciones de utilización correspondientes son:

- Porcentaje de utilización total = Tiempo productivo / Tiempo total

- Utilización operativa % = Tiempo productivo / Tiempo operativo

- Tiempo deactividad de los equipos % = Tiempo productivo / Tiempo de actividad de los equipos

- Utilización de fabricación % = Tiempo productivo / Tiempo de fabricación

La utilización total y la utilización operativa se definen en E10 como se ha indicado anteriormente. La utilización del tiempo de actividad del equipo y la utilización de fabricación no se definen específicamente en E10, pero son coherentes con E10 y se utilizan ampliamente en la industria. FabTime también ha utilizado durante mucho tiempo una quinta definición de utilización basada en el desglose del estado de espera de E10 en dos subestados en función de si el WIP está en espera:

- WIP Utilization % = Productive Time / (Productive Time + Standby-WIP-waiting Time)

FabTime se refería anteriormente a la utilización de la fabricación simplemente como utilización (y cambiará el nombre de la métrica de utilización en FabTime en consecuencia en el futuro). La razón por la que FabTime utiliza la definición de utilización de fabricación es que siempre hemos creído que esta es la utilización que impulsa el tiempo de ciclo.

No recomendamos alcanzar el 100% de utilización de la fabricación, ya que se necesita cierto tiempo de espera para mantener el tiempo de ciclo bajo control.

Si intentamos utilizar una herramienta durante el 100% del tiempo que está disponible para la fabricación a largo plazo, acabaremos teniendo problemas. Esto se debe a la variabilidad. Es inevitable que en algún momento no podamos mantener la herramienta funcionando con obleas, aunque sólo sea durante unos minutos. No hay ningún operario para cargar la herramienta durante el cambio de turno. La herramienta estaba en reposo debido a un largo tiempo de inactividad aguas arriba. Tuvimos la herramienta parada por un lote de carga manual. Y así sucesivamente. Si intentamos utilizar el 100% del tiempo de fabricación y perdemos unos minutos debido a la variabilidad, nunca podremos recuperarlo. Esto significa que la cola para esa herramienta seguirá creciendo y creciendo.

Disponer de un búfer de tiempo de espera nos protege de esta variabilidad dando a la herramienta la oportunidad de recuperarse de este tipo de eventos. Esto se refleja en las fórmulas de colas que utilizamos para estimar el factor x. Como se ha demostrado anteriormente (véase Los tres factores fundamentales de la duración del ciclo de Fab), podemos estimar el factor x para una herramienta única como:

Factor X = 1 + [(Utilización / (1 - Utilización)) * Factor de Variabilidad].

Veamos qué ocurre cuando sustituimos la utilización por la definición de utilización de fabricación:

Utilización de Fabricación = Tiempo Productivo / (Productivo + Tiempo de Espera)

Acortando el Tiempo Productivo a P y el Tiempo de Espera a S tenemos:

- Utilización = P/(P+S)

- (1 - Utilización) = [(P+S)/(P+S)] - [P/(P+S)] = S/(P+S)

- Factor X = 1 + [(P/(P+S))/(S/(P+S))]*Factor de Variabilidad = 1 + (P/S)*Factor de Variabilidad

Es decir

- Factor X = 1 + (Tiempo productivo*Factor de variabilidad)/Tiempo de espera

Esta formulación deja claro que cuando el tiempo de espera es cero, tenemos:

- Factor X = 1 + (Tiempo productivo * Factor de variabilidad)/0

Cuando dividimos por cero, obtenemos infinito. Nunca tendremos un tiempo de ciclo realmente infinito porque no tenemos WIP infinito. Pero veremos que el tiempo de ciclo sigue aumentando con el tiempo si no tenemos tiempo de espera para recuperarnos de la variabilidad.

[Nota al margen: puede que sea posible utilizar la herramienta de restricción en la fábrica casi al 100% gestionando el búfer delante de la herramienta (de modo que nunca se agote), al tiempo que se bloquean los arranques en la fábrica para evitar la sobrecarga. Esto debe hacerse con cuidado porque a) la restricción a veces cambia con el tiempo y b) en presencia de flujo reentrante, equilibrar el nivel de WIP delante de la herramienta es bastante complejo].

En general, cuanto mayor sea el tiempo productivo en relación con el tiempo de espera, a un nivel dado de variabilidad, mayor será el tiempo de ciclo. Por este motivo, la mayoría de las herramientas deben disponer de una cierta cantidad de tiempo de espera para recuperarse de la variabilidad (como venimos diciendo en nuestra clase de tiempo de ciclo desde hace muchos años). Pero esto no es todo.

La utilización de la fabricación no lo dice todo, porque no todo el tiempo de espera es igual

La definición anterior de la utilización de la fabricación confunde dos tipos diferentes de tiempo de espera. En FabTime se denominan standby-WIP-espera y standby-otro. Standby-WIP-espera también se llama «Standby con WIP» (FPS Dashboard) o «Standby cuando el producto está disponible» (la Especificación SEMI E79 para la Definición y Medición de la Productividad del Equipo). Se llame como se llame, es el momento en que la herramienta está disponible y tiene WIP a la espera de ser procesado, pero no se está ejecutando por alguna razón. Entre los motivos de la espera de WIP en espera se incluyen:

- Falta de operarios: No hay operarios para cargar la herramienta.

- Lotes calientes: La herramienta está siendo retenida para un lote esperado de carga manual.

- Transporte de lotes: El MES dice que el WIP está disponible, pero los operarios no lo encuentran.

- Reglas de carga de lotes: El operario está esperando más lotes antes de iniciar un lote no completo.

- Restricciones de tiempo: El WIP se retiene en un paso anterior hasta que los operarios están seguros de que puede atravesar un bucle de enlace temporal sin infringir una restricción. (Véase la cuestión 22.02: Gestión de restricciones de tiempo entre etapas de proceso en fábricas de obleas)

- Establecer reglas de minimización: El operador está esperando otro lote con un ID de preparación que coincida para evitar hacer una preparación en la herramienta.

Standby-other es el tiempo que la herramienta está disponible para la fabricación y no se está ejecutando porque no hay WIP allí. Standby-other también se llama «Standby No WIP». Las razones para standby-other incluyen:

- Fluctuación de WIP a corto plazo: No hay WIP en esta herramienta porque el WIP ha sido retenido en otro lugar (por ejemplo, esperando una herramienta parada).

- Reserva de capacidad prevista: El plan de capacidad de esta herramienta prevé un porcentaje de tiempo de inactividad. El tamaño de este búfer dependerá de la granularidad de la herramienta. No podemos comprar 2,6 herramientas, así que compramos tres. El grupo de herramientas tendrá un tiempo muerto adicional a menos que cambie la mezcla o aumente la tasa de arranque.

Cabe señalar que la Especificación SEMI E10 no distingue entre estos dos tipos de tiempo de espera, aunque sí establece que el tiempo de espera puede incluir periodos como «sin operario disponible». La especificación E79 no distingue entre tipos de tiempo de espera para las definiciones estándar de OEE. Sin embargo, la E79 incluye el concepto de excluir el «Tiempo sin producto» de la pérdida de productividad como parte de una métrica de productividad suplementaria denominada Eficiencia del equipo de producción (PEE). En PEE, también se excluye el tiempo de inactividad del equipo cuando no hay producto disponible.

Creemos que el tiempo de espera WIP y el tiempo de espera de otro tipo deben contabilizarse por separado, ya que tienen un impacto diferente en el tiempo de ciclo. El tiempo de espera WIP es esencialmente una pérdida de capacidad. Es el tiempo que la herramienta podría estar produciendo obleas, pero no lo hace. En cambio, el tiempo de espera es (en su mayor parte) un búfer que nos permite recuperarnos de la variabilidad. Normalmente queremos reducir el tiempo de espera en espera WIP, porque representa una pérdida de capacidad. Sin embargo, si queremos un buen tiempo de ciclo, es posible que queramos aumentar el tiempo de espera, al menos lo suficiente para mantenernos alejados de la parte empinada de la curva operativa.

Otro punto sobre el tiempo de espera en espera WIP: existe cierto margen para el debate sobre cómo se distribuye el tiempo entre el tiempo de espera WIP y el tiempo de espera en espera. Supongamos que hay un lote en espera y dos herramientas disponibles. ¿Debería contarse el tiempo como espera WIP para ambas herramientas o sólo para una de ellas? En este último caso, ¿cómo se decide cuál es? Aplazaremos la discusión detallada de estas decisiones para un futuro artículo.

La utilización de WIP es una métrica para reducir a cero el tiempo de espera WIP.

FabTime trabajó previamente con un cliente para nuestra clase de tiempo de ciclo para definir una métrica llamada Utilización WIP. La Utilización WIP fue diseñada para incentivar al equipo de fabricación a reducir el tiempo de espera-WIP. Se definió como:

Utilización WIP = Tiempo Productivo / (Tiempo Productivo + Tiempo de Espera-WIP)

Lo bueno de la utilización WIP es que si podemos reducir el tiempo de espera WIP a cero, entonces la utilización WIP será siempre del 100%. Esto hace que sea una métrica más limpia para impulsar la mejora que la utilización de fabricación estándar, donde tenemos «bueno, mantenerlo por debajo del 100%, pero no dejes que baje demasiado porque eso no es rentable». Siempre queremos que la utilización WIP sea del 100%.

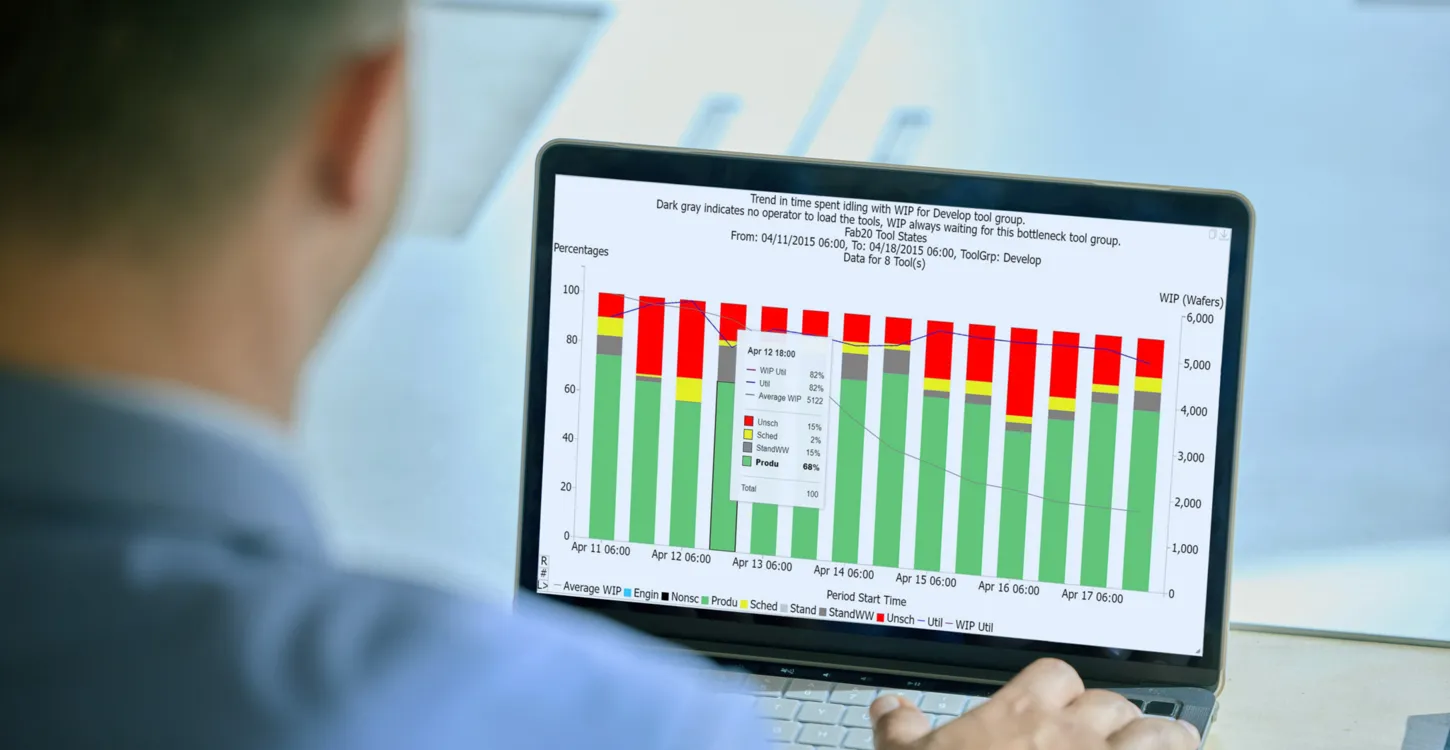

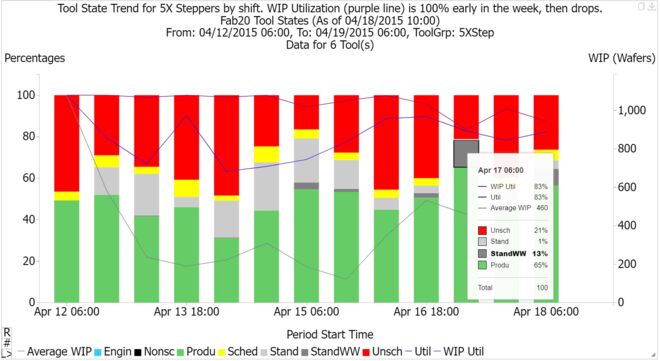

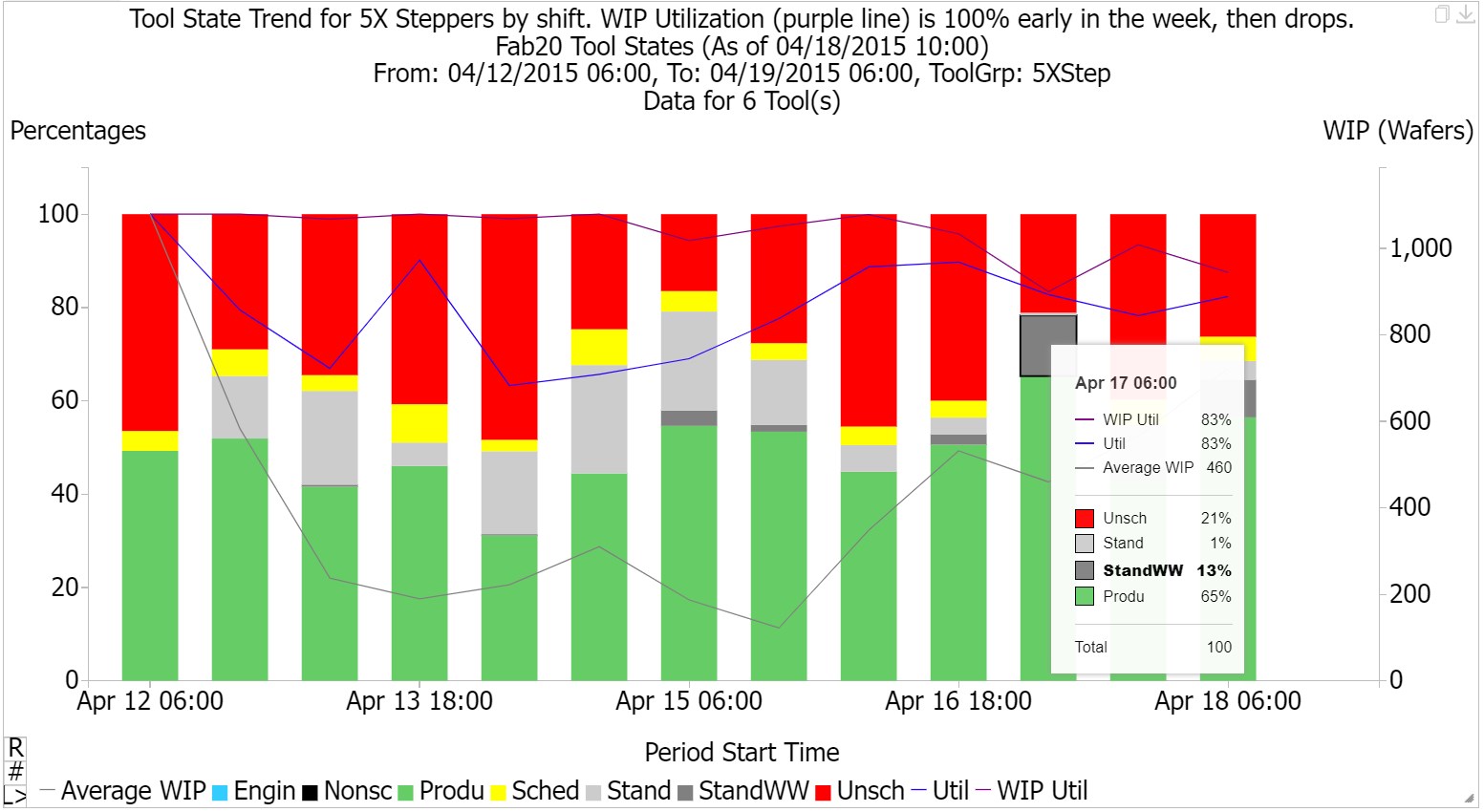

La utilización WIP está disponible en todos los gráficos de FabTime Tool State. A continuación se muestra un ejemplo. La utilización WIP, la línea púrpura cerca de la parte superior del gráfico, es del 100% para los primeros turnos, porque no hay tiempo de espera-WIP. La utilización WIP disminuye más tarde en la semana para los turnos que tienen tiempo de espera-WIP (el gris oscuro en el gráfico).

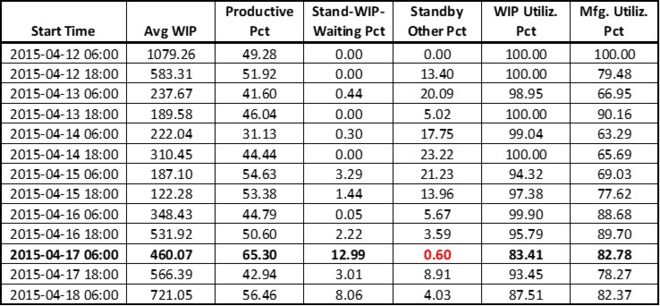

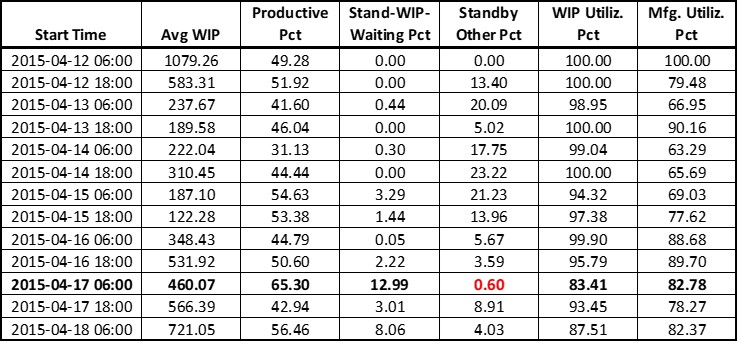

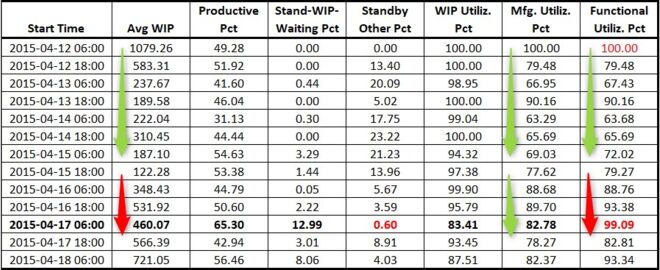

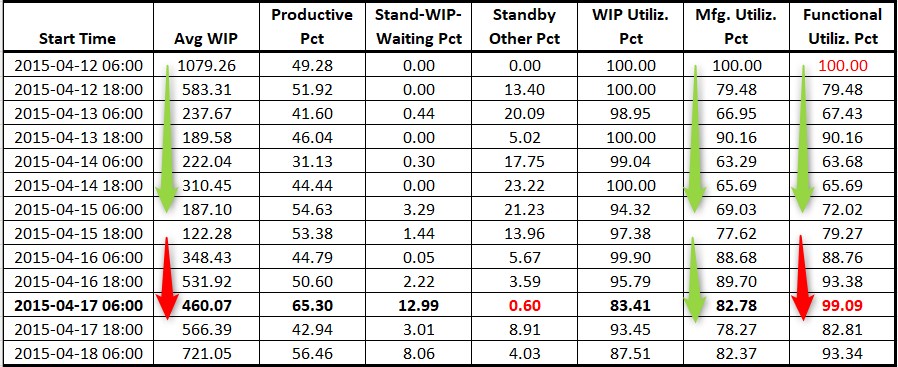

Para el turno diurnodel 17 de abril (que se muestra en negrita en la tabla siguiente), casi todo el tiempo de espera es de espera WIP, y la utilización WIP es casi igual a la utilización de fabricación.

Aumentar la utilización de la WIP reduciendo el tiempo de espera de la WIP puede ayudar a mejorar el tiempo de ciclo. En el ejemplo anterior, el tiempo de ciclo por visita probablemente habría mejorado el17 de abril si ese 12,99% de espera WIP se hubiera convertido en espera de otro tipo. Sin embargo, la utilización WIP por sí sola no nos ayudará a distinguir entre el turno más a la izquierda (12 de abril, 6:00), donde no hay tiempo de espera, y los turnos siguientes, donde sí lo hay. La utilización WIP es alta en todos esos turnos. Obsérvese que el WIP es mucho mayor en el primer turno, sin embargo, y luego disminuye en los días siguientes, a medida que la cantidad de tiempo de espera-otro tiempo aumenta desde cero.

Para saber qué tiempo de ciclo podemos esperar de un grupo de herramientas, necesitamos una definición de utilización que se base en el tiempo de espera cuando no hay WIP esperando

Proponemos una métrica de utilización suplementaria, que denominamos Utilización Funcional. Esta métrica se basa en el tiempo productivo relativo al tiempo que la herramienta está disponible para la fabricación y no se pierde por cuestiones operativas como la falta de disponibilidad del operario o la retención de herramientas para lotes calientes. Definiremos:

- Tiempo Funcional = Tiempo Productivo + Tiempo de Espera-Otros

Y:

- Utilización Funcional = Tiempo Productivo / Tiempo Funcional

Por coherencia, también definiremos

- Tiempo WIP = Tiempo Productivo + Standby-WIP-Tiempo de Espera

Y:

- Utilización WIP = Tiempo Productivo / Tiempo WIP

Se trata de la misma definición utilizada anteriormente para la utilización WIP. Sólo hemos añadido un nombre para el cubo de tiempo que consiste en el tiempo productivo más el tiempo de espera-WIP.

Pero lo nuevo es la utilización funcional, que determina el tiempo de ciclo. Cuando la utilización funcional es del 100%, el tiempo de ciclo será probablemente muy alto para un grupo de herramientas dado.

Entonces, ¿cómo utilizaríamos la utilización funcional?

Podemos utilizar la utilización funcional como utilizábamos la utilización de fabricación en las fórmulas de colas. Cuando hacemos esto, estamos tratando el tiempo de espera-WIP como una pérdida de capacidad, en lugar de tratarlo como tiempo de espera. De este modo, podemos utilizar la hoja de cálculo de la curva operativa de FabTime para establecer objetivos para la utilización funcional necesaria para alcanzar un determinado objetivo de tiempo de ciclo. A continuación se muestra un ejemplo para una herramienta única.

También podemos utilizar la utilización funcional como indicador general del tiempo de ciclo que puede alcanzar una fábrica. Esperaríamos un valor alto para la utilización funcional de las herramientas con cuellos de botella más caros. Pero si la mayoría de las herramientas de la fábrica tienen una utilización funcional superior al 85%, es probable que los tiempos de ciclo globales sean altos (especialmente en fábricas que carecen de redundancia de herramientas). Si muchos grupos de herramientas de la fábrica tienen valores bajos de utilización funcional, es poco probable que la fábrica tenga limitaciones de tiempo de ciclo (pero puede tener problemas de rentabilidad). Es posible que el aumento de la utilización funcional media en todo el conjunto de herramientas de la fábrica se correlacione con un aumento del tiempo de ciclo, pero nos gustaría ver datos reales al respecto.

También podemos comparar la utilización funcional real a lo largo del tiempo con la utilización planificada para un grupo de herramientas. Si la utilización funcional es mucho mayor que la prevista, esto sugiere que la fábrica está perdiendo una capacidad significativa debido a problemas operativos o a una disponibilidad deficiente. No estamos obteniendo tanto tiempo de espera que podamos utilizar como amortiguador para la variabilidad como esperábamos.

Volviendo al ejemplo de la tendencia del estado de las herramientas mostrado anteriormente, en la sección de utilización WIP, veamos a continuación la información adicional que la utilización funcional (columna de la derecha) nos proporciona sobre el tiempo de ciclo esperado.

Aquí vemos que el WIP (un indicador del tiempo de ciclo) disminuye a medida que disminuye la utilización funcional y aumenta a medida que aumenta la utilización funcional. La utilización de la fabricación sigue una tendencia similar al principio de la semana, pero no tiene en cuenta el impacto del turno de mañanadel 17 de abril (en negrita), en el que la utilización funcional aumenta hasta el 99%.

Probablemente no utilizaríamos la utilización funcional como KPI para impulsar el rendimiento diario

A diferencia de la utilización WIP, la utilización funcional adolece del problema de carecer de un objetivo claro. No queremos que sea del 100% (al menos a largo plazo), porque eso significa que los tiempos de ciclo serán muy altos. Pero tampoco queremos que sea cero, porque entonces no procesaríamos ninguna oblea. En la práctica, nos gustaría que la utilización funcional fuera lo más baja posible sin dejar de cumplir los objetivos de rendimiento.

Un buen objetivo para la utilización funcional de herramientas que no sean cuellos de botella y que tengan redundancia es probablemente el 85%. Para las herramientas únicas, el 75% podría ser mejor. En el caso de los verdaderos cuellos de botella, las herramientas más caras de la fábrica, es posible que queramos acercar la utilización funcional al 90 o 95%. Pero si queremos mejorar el tiempo de ciclo, tenemos que reducir continuamente esas cifras de utilización funcional.

Todo esto hace que la utilización funcional sea problemática como métrica diaria principal. En cambio, nosotros la consideramos una métrica complementaria que podemos utilizar para entender por qué el tiempo de ciclo es mayor de lo previsto y para impulsar los esfuerzos de mejora del tiempo de ciclo.

¿Cómo podemos reducir la utilización funcional (aumentar el búfer de tiempo de espera) sin sacrificar el rendimiento?

El objetivo aquí es mantener el rendimiento, pero convertir otras pérdidas en tiempo de espera cuando no haya WIP en espera. Hay varias formas de conseguirlo:

Mejorar el tiempo de actividad de los equipos reduciendo el tiempo de inactividad programado y, sobre todo, el no programado.

Reducir la cantidad de tiempo de ingeniería (o al menos programarlo para que tenga lugar cuando no haya WIP en espera).

Reducir el tiempo de espera WIP. He aquí algunas ideas (la mayoría tomadas de nuestro curso de gestión del tiempo de ciclo):

- Formación cruzada de los operarios y escalonamiento de las pausas para reducir los retrasos debidos a la falta de operarios.

- Reducir el número de lotes calientes, especialmente los de transporte manual.

- Ejecute las herramientas de lotes con una política de codicia.

- Asegúrese de que las políticas de evitación de preparación sólo se aplican cuando hay WIP con un ID de preparación coincidente que ya está en cola.

- Utilice un programador inteligente que pueda gestionar las restricciones de tiempo entre los pasos del proceso.

Procesar la misma cantidad de obleas en menos tiempo para reducir el tiempo productivo eliminando las pérdidas de velocidad y otros tiempos sin valor añadido (por ejemplo, procesar obleas de retrabajo o esperar a que un operario descargue una herramienta) que se registran como tiempo productivo. Es decir, obtener el mismo número de obleas a través de la herramienta en una menor cantidad de tiempo productivo.

¿No es sólo OEE?

No del todo. Las recomendaciones de la sección anterior están relacionadas con los factores de pérdida OEE. Sin embargo, la OEE estándar no incluye un factor de pérdida específico para el tiempo de espera WIP. (O mejor dicho, incluye un factor de pérdidas para todo el tiempo de espera, tanto si hay WIP en espera como si no). PEE sí tiene un factor de pérdidas para esto, pero también sólo considera el tiempo de inactividad como una pérdida si hay WIP en espera. El tiempo de inactividad cuando no hay WIP en espera es sin duda mejor que el tiempo de inactividad con WIP en espera, y PEE incentiva a la organización de mantenimiento a realizar PMs cuando no hay WIP en espera, lo cual es positivo. Pero en lo que respecta al tiempo de ciclo, preferiríamos que ese tiempo fuera tiempo de espera en lugar de tiempo de inactividad, de modo que podamos utilizarlo para recuperarnos de la variabilidad.

PEE tiene en cuenta el tiempo en el que una herramienta no está ocupada porque no hay WIP, y dice «vale, eso no es un factor de pérdida». Pero lo que no dice es que, para obtener un rendimiento óptimo del tiempo de ciclo, necesitamos que la herramienta esté en estado de espera y que no haya WIP esperando.

OEE y PEE son marcos de trabajo importantes para eliminar las pérdidas de capacidad. PEE amplía OEE al entender que hay una diferencia en el tiempo de espera dependiendo de si el WIP está esperando. Pero ni OEE ni PEE se centran específicamente en reducir el tiempo de ciclo. Para reducir el tiempo de ciclo, creemos que esta métrica adicional de utilización funcional es beneficiosa y tratamos de reducirla para mejorar el tiempo de ciclo.

Otra forma de verlo es decir que, desde el punto de vista del tiempo de ciclo, no queremos que el tiempo de espera se reduzca a cero. La mayor parte del tiempo, por lo menos, necesitamos una reserva positiva de tiempo de espera, que oscile entre el 5% y el 25% del tiempo funcional.

¿Es la utilización funcional el mejor nombre para esta métrica?

Consideramos otros nombres para la utilización funcional. Pensamos en:

- Utilización efectiva. Se rechazó porque «eficaz» es similar y se confunde fácilmente con «eficiencia».

- Utilización limitada a la línea. Esta opción contó con un fuerte apoyo interno, pero se rechazó porque también queríamos tener un cubo de tiempo correspondiente en el gráfico basado en el estado de la herramienta E10, y el nombre «tiempo de línea limitada» para representar el tiempo productivo + el tiempo de espera-otro no parecía exacto.

- Utilización limitada. Se confundía fácilmente con la terminología de restricción (el principal cuello de botella de la fábrica).

- Utilización en búfer. No sonaba bien.

- Utilización neta. Era nuestra segunda opción, pero «funcional» nos pareció más descriptivo.

También consideramos si la métrica debería ser sólo la cantidad de tiempo de espera-otro. Es decir, lo que queremos fomentar es tener una reserva de tiempo de espera cuando no hay WIP en espera, así que ¿por qué no utilizar eso como métrica? Sin embargo, al final decidimos que la utilización funcional como compañera paralela de la utilización WIP tenía valor. También nos gustó la idea de que la utilización funcional impulsa la función que compone la curva operativa. Por último, podemos considerar el tiempo de espera WIP como tiempo disfuncional y excluirlo del tiempo funcional.

Dedicamos bastante tiempo a debatir internamente esta métrica. Estas discusiones llevaron a nuestra decisión de formar un Equipo de Métricas dentro de INFICON para alinear nuestras definiciones de otras métricas entre los productos de software FabTime y FPS.

Conclusiones

Existen varias definiciones de utilización relativas a los estados de las herramientas SEMI E10 que se utilizan con distintos fines. El software FabTime utilizaba históricamente la utilización de fabricación, que es el tiempo productivo dividido por el tiempo que una herramienta está disponible para la organización de fabricación. Pero nos hemos dado cuenta de que esta definición no es lo suficientemente detallada como para explicar completamente el tiempo de ciclo. Esto se debe a que no todos los tiempos de espera son iguales.

Normalmente queremos un tiempo de espera como amortiguador contra la variabilidad, para mantenernos alejados de la parte empinada de la curva operativa. El tiempo de espera cuando el trabajo en curso está esperando la herramienta es más una pérdida de capacidad que un amortiguador. Su presencia aumenta el tiempo de ciclo. Y no sólo eso, el tiempo de espera WIP es una pérdida de capacidad oculta, porque se confunde con el tiempo de espera cuando el WIP no está esperando.

En este artículo, hemos propuesto una definición complementaria de utilización que denominamos utilización funcional. La utilización funcional tiene en cuenta el tiempo productivo del tiempo de fabricación utilizable, que se registra como tiempo productivo más tiempo de espera sin WIP en espera. Esta es la definición de utilización que realmente determina el tiempo de ciclo. A medida que la utilización funcional se acerca al 100%, el tiempo de ciclo será probablemente muy alto. Aunque, por supuesto, no queremos que la utilización funcional sea cero, hemos incluido sugerencias para reducirla a un rango objetivo razonable.