購読者ディスカッションフォーラム:

FabTimeニュースレター第26巻第1号

今月は、設備サプライヤーが工場の生産性を最大化するためにどのような支援ができるか、エンジニアリング・ロットにどのような工具を使うべきか、そして12月号では「ワディントン・エフェクト」についての購読者ディスカッションをお届けする。

装置メーカーは、生産性を最大化するために、どのようにして工場を支援できるでしょうか?

ある装置サプライヤーの Fundamentals of Fab Cycle Time ウェビナー 参加者は次のように書いています:"ファブの生産性を最大化するためにどのようにツールを構成/運用すればよいかを理解するために、装置サプライヤーと協力したモデルや経験はありますか? 私たちは社内でいくつかの改善を行っていますが、(ファブの効率を犠牲にしてユニットプロセスを最適化するのではなく)ファブの運用効率を高めるために設備をさらに効率活用するためのコラボレーションが可能なのでしょうか。

ジェニファーからの回答:私は、別の機器サプライヤー向けに、4時間の一般的なクラスから最も関連性の高い内容を選び、2時間の特別バージョンの「チーム・ベースのサイクルタイム・コース」を実施しました。 これは、ご指摘の概要ウェビナーよりも詳細で、よりインタラクティブなものです。 また、私は別のウェビナーで、装置のダウンタイムが工場のサイクルタイムに与える影響を軽減するための指標に焦点を当てました。 しかし、私は、パフォーマンスを最適化するための工場と装置サプライヤーのコラボレーションについては直接見ていません。

参考になりそうなアイデアがいくつかある:

- ダウンタイムの悪影響を最小化するために、装置サプライヤーは、設備の全体的な稼働率が高く、ダウンタイムが短く(予定されているもの、予定されていないものの両方)、日によって稼働率のばらつきが少ないことを保証すべきである。

- 装置サプライヤーはまた、プロセス時間の持続時間と変動性の両方を低減することで、ファブを支援することができる。 プロセス時間をより効率的に(より短く)することは、工場が装置上のバッファ容量を解放するのに役立つ。 バッファー容量はばらつきを防ぐのに役立つ。 ロットごとにプロセス時間をより一貫したものにすることは、ばらつきを減らし、サイクルタイムを短縮するのに役立つ。

- 装置サプライヤーが、歩留まりを犠牲にすることなく、与えられたレシピに対して追加設備の認定を容易にするためにできることはすべて、ファブのサイクルタイムにとっても有用である。

- 認定されたツールの数がファブのサイクルタイムに影響するため、ファブは、特に高速ツールの信頼性が良くない場合、1つの高スループット設備ではなく、2つの低スループット設備を持つ方が良いことがある。 もちろん、ここで考えるべきことは他にもありますが(レイアウト、人員配置など)、いずれはこの効果を研究する価値があるかもしれません。

エンジニアリングロットにはどのツールの状態を使用すべきでしょうか?

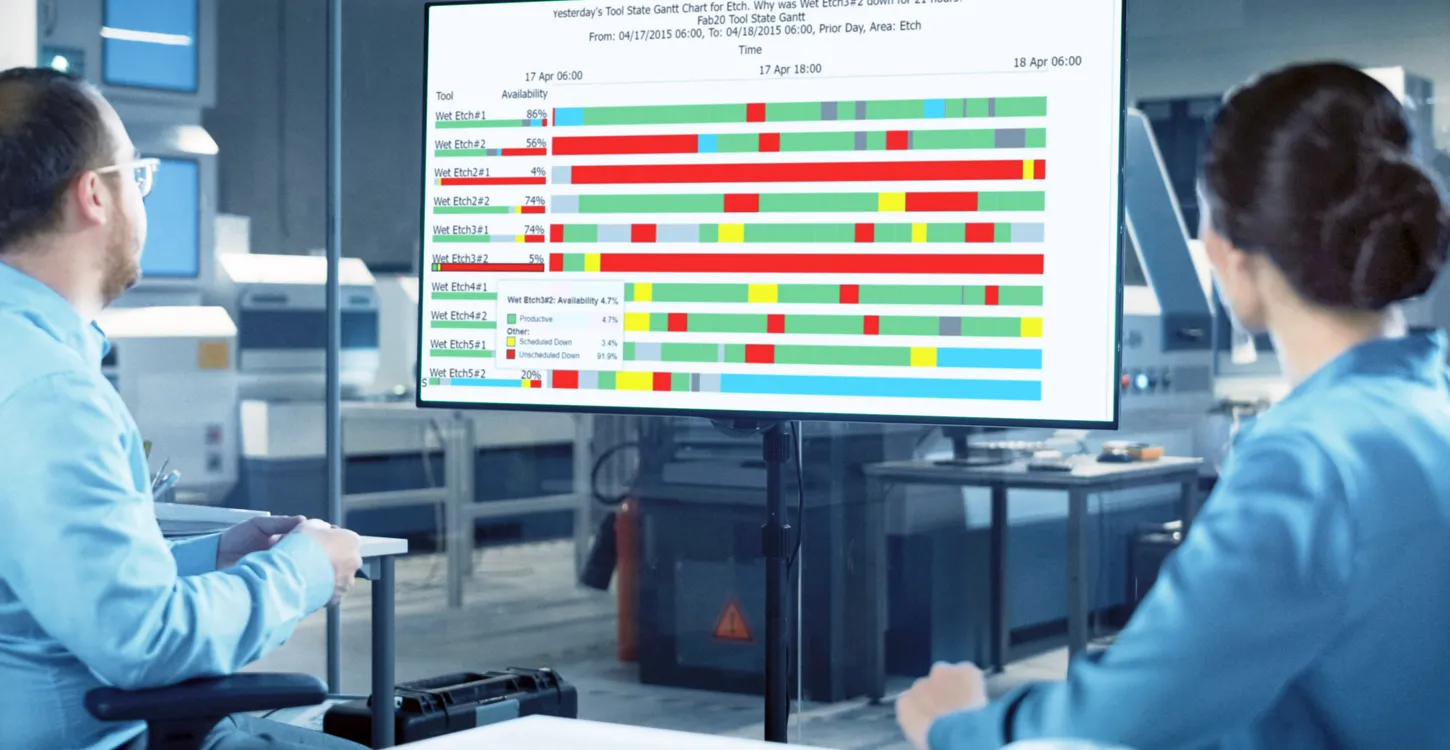

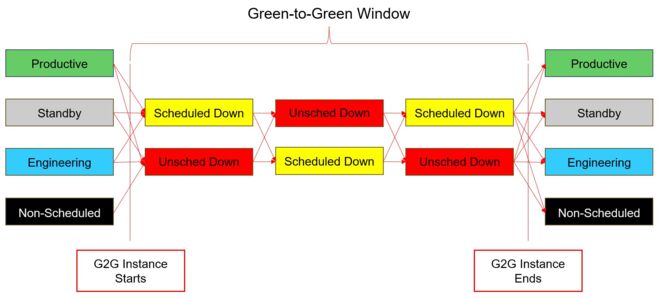

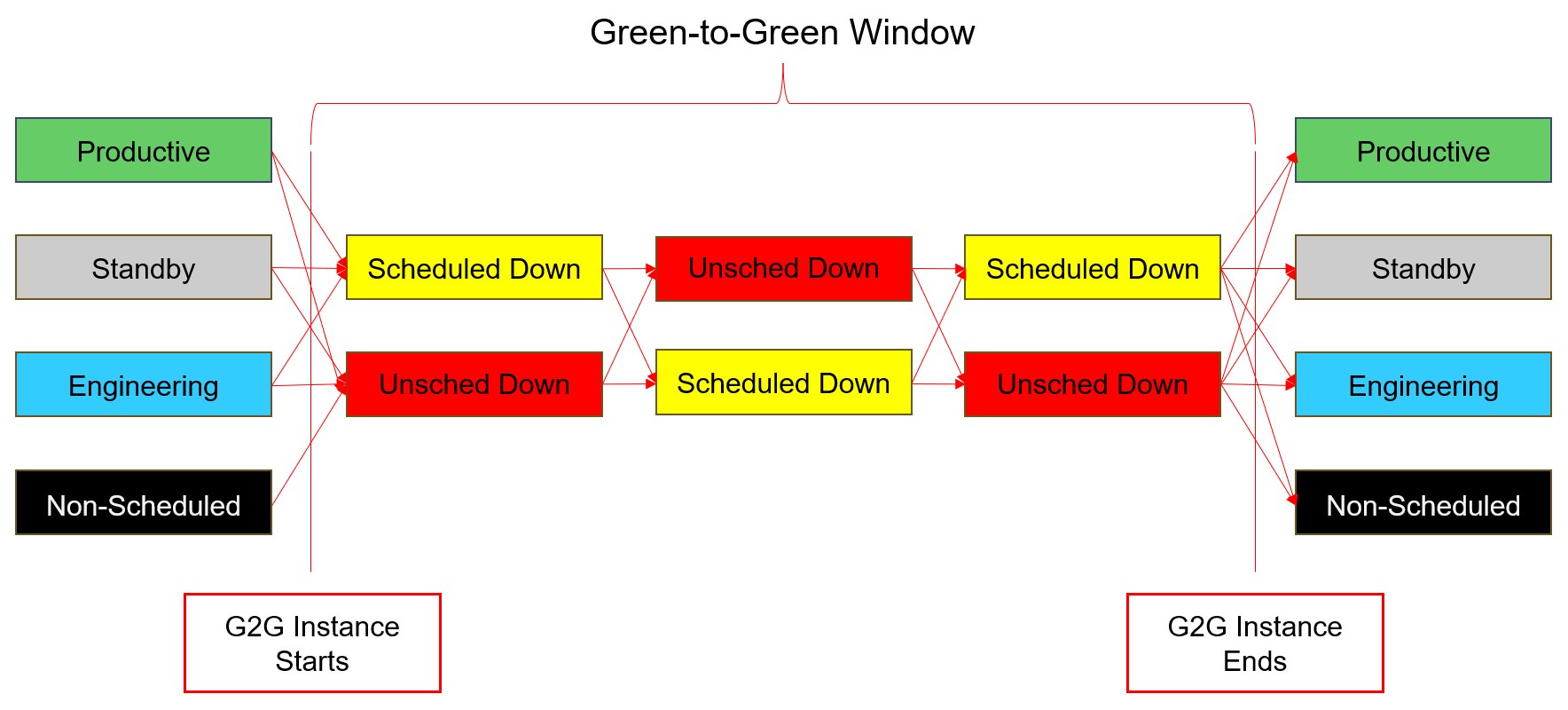

マスク製造工場のある購読者が、装置のダウンタイム測定法のウェビナーに参加した後、私に手紙をくれました: 「あなたのGreen-to-Greenチャートでは、エンジニアリング時間はどのように考えますか? 実験ロットをグリーン/プロダクティブタイムで運転すべきか、エンジニアリングタイムで運転すべきかについて、プロセスエンジニアと議論を続けています。 現在、彼らはプロダクティブタイムで運転し、ダウンイベント後のリカバリープレート(ゴールデン/モニター)を運転する際にエンジニアリングタイムを使用しています。 現在の使用方法では、エンジニアリングタイムはダウン状態のウィンドウの内側に置きます。 エンジニアリング・タイムは、実験的なロットと同様、「リカバリー可能な」時間のことだと思いますが?」

Jenniferからの回答:当社のgreen-to-greenコードでは、エンジニアリング時間を「green」状態に分類しています。これは、green-to-greenの部類に含まれないという点で、生産時間や待機時間と同様に扱われるという意味です。 私たちは、SEMI E10に記載されている内容に従ってエンジニアリング時間を指定しています。 あるいは、顧客がMESに記録し、エンジニアリングタイムにマッピングするように指示したものであっても、実際にはエンジニアリングタイムとしています。 私の考えでは、エンジニアが自分たちの実験を行うためにツールを使用している時間は、すべてエンジニアリング時間です。 ツールはエンジニアリングの状態に記録される。 もし生産チームがエンジニアが所有するツールで多くのことを行っている場合、その時間は通常生産時間としてカウントされます。 (Green-to-Greenチャートについての詳細はFabTime Newsletter 20.02をご覧ください。 アーカイブは購読者のみ閲覧可能です。 詳細は後述)

しかし、私はインストレーション・プロジェクトに直接携わることはない。 この質問については、一般的に意見の相違があるのではないかと思う。 そこで、議論のきっかけになればと思い、ここに記すことにする。 読者の皆さんは、実験的ロットは生産的時間と技術的時間のどちらで行うべきだと思いますか? ご意見があればお聞かせください。 次号で回答を紹介する。

ワディントン効果:最終号への反応

12月のニュースレター「ワディントン効果」(第25巻第6号)の記事に対して、購読者から2件の反響があった。 ワディントン効果とは、予定されたメンテナンスを実施することで、予定外のダウンタイムが短期的に増加することがある状態のことである。

私はこれを『ワディントン効果』と呼んだことはありませんが、そうです。 トリガーされたPMをやっていて、そのトリガーされたPMから立ち直れず、裏を返せば計画よりも多くの時間をダウンして過ごすことになる。 予定外のイベントを行い、それにPM活動を加えても、リカバリーできなければより大きな問題になる。 この記事では、PM活動が予定外のイベントに変わることに焦点が当てられているが、これは非常に頻繁に起こることだ。 しかし、PMの頻度が、PMを適切に実行し、システムを完璧に復旧させる能力に結びついているかどうかはわかりません。"

設備エンジニアリング・マネージャーである購読者はこう書きました。 私はいつも、PMとその後の予定外のダウンタイムとの間に関連性があるのではないかと感じていました。 これは調査する価値がある。 改良部門に分析を依頼する。

購読者ディスカッションフォーラムはINFICONのサイクルタイムエバンジェリスト、 ジェニファー・ロビンソンが編集するFabTimeサイクルタイムニュースレターに付随するものです。

ニュースレターのバックナンバーはPDF形式でダウンロードできます。 既にご購読いただいている方は、最新のメールマガジンにアーカイブのリンクがあります。 新規購読者の方は、登録時にリンクが表示されます。

お読みいただきありがとうございました!