キャリブレーションにおける間違いトップ5とその回避方法

リークテストは、工業生産におけるさまざまな部品の品質管理プロセスの重要な部分である。リーク検査システムの正確なキャリブレーション(校正)は、正確なリーク検査結果を得るための前提条件です。不正確な校正は、(検出された漏れ量が小さすぎると)漏れた部品が漏れと評価されず、不良部品がさらに処理されたり、逆に漏れ量が大きすぎると多くの部品が不良と分類され、生産工程の歩留まりが低下したりする可能性があります。

ここでは、キャリブレーションでよくある間違いトップ5と、それを避ける方法を説明します。

間違い1:不合格リーク率と同じ大きさのリークで校正を行う。

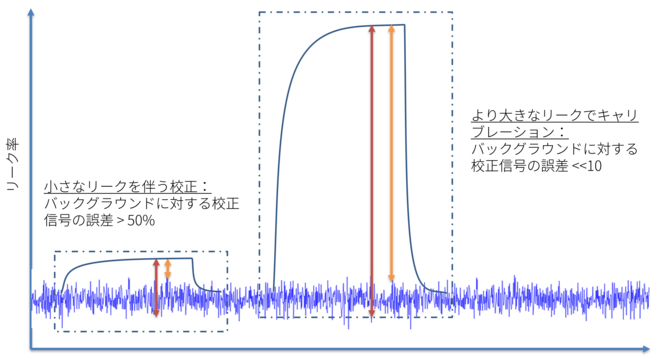

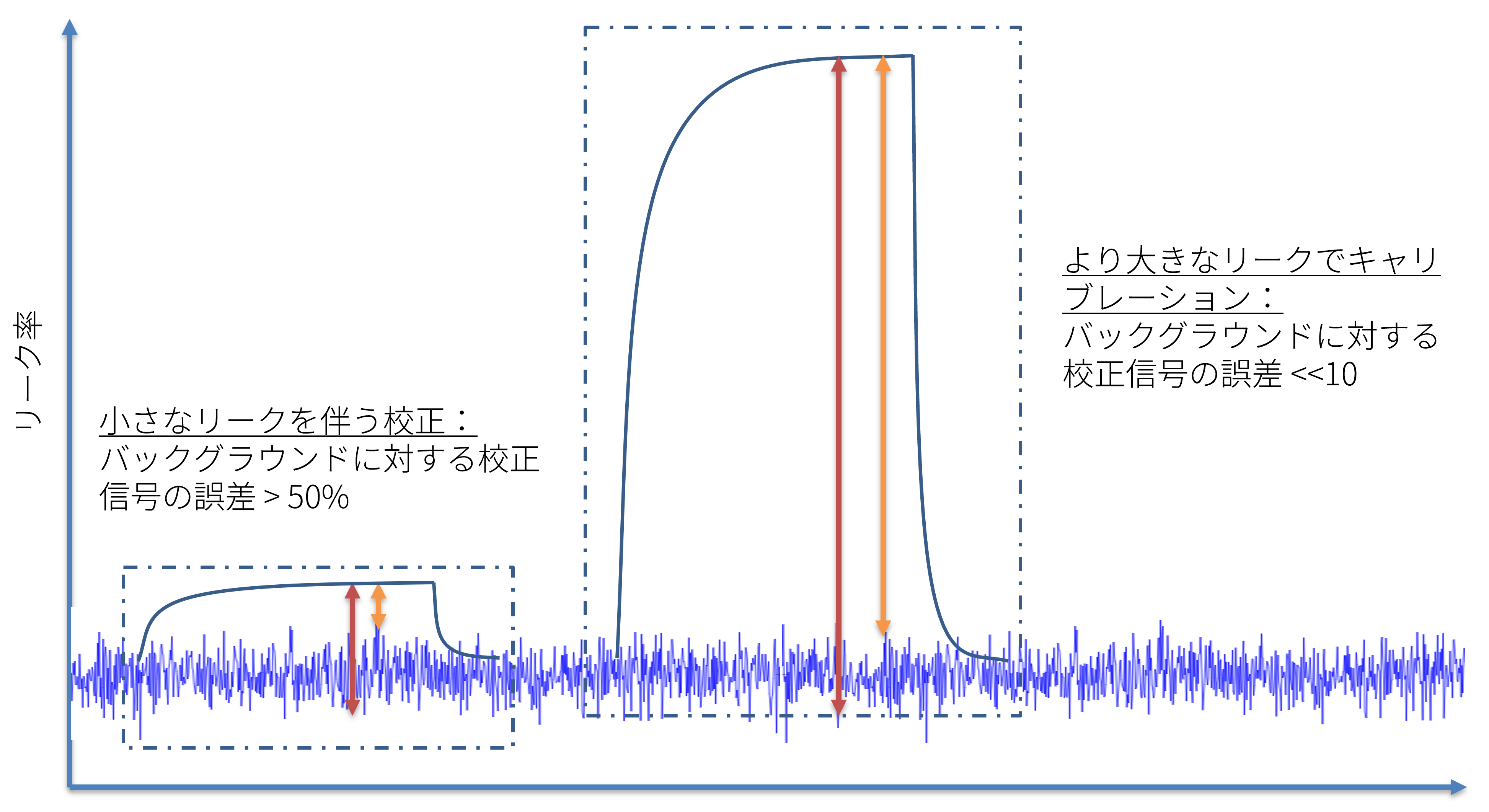

一見すると、正確な不合格リーク率(漏れ量)に対応するリーク率でリーク検査システムを校正することは、非常に魅力的に見える。しかし、詳細を見ると、これにはいくつかのリスクがある。空気中のヘリウムの自然バックグラウンドはわずか5ppmですが、工業用リークテスト工程では、それまでのヘリウムが充填されていたすべての部品を取り外す際に少量のヘリウムが放出される可能性があるため、ヘリウムのバックグラウンドはわずかに上昇する可能性があります。また、ヘリウムのバックグラウンドは一般的に固定値ではなく、時間の経過とともに大きな変動(ノイズ)を示す。これは、例えば冷媒のリーク検出でも同様で、ガスのバックグラウンドは、周辺の充填ステーションから誤って放出されたガスの影響を強く受けます。

安定した校正のためには、リークディテクターがバックグラウンドとテストリーク信号を明確に区別できるように、またバックグラウンドの変動が校正信号にほとんど影響を与えないように、バックグラウンドより少なくとも10分の1高いリーク率の校正リークを使用することが常に推奨されます。

この安全な校正プロセスを使用するには、良好な直線性を示すリークディテクターが必要であるため、大幅に小さい(または大きい)リーク率でも正確に表示される。

リークテストシステム設計の検証のために、不合格リーク率相当の第二の検証リークを使用することで、システムが検出したいリークサイズを確実に見つけることと十分な感度を有することを証明することができる。

間違い2:既知のリーク部品を検証用リーク部品として使う

品質担当者は、リーク検査システムが適切に機能していることを確認する日常業務を任されることがある。リーク検査システム全体をチェックするため、リークが確認されている部品を使用するのは有効な方法である。しかし、生産から漏れのある部品を使うだけ、あるいは(例えば穴を開けるなどして)意図的に漏れのある部品を作ることは、信頼できる選択肢ではない。生産時に使用した部品は、時間の経過とともにリーク率が変化する可能性がある(生産時の汚れがリーク経路に付着して詰まるため)。また、不合格リーク率に近いリーク率を持つ生産部品を見つけたり作ったりするのは非常に難しい。

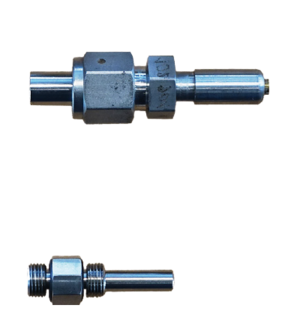

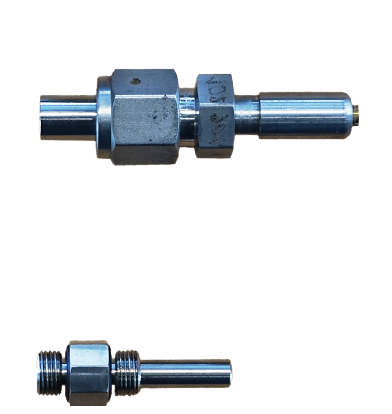

この問題を回避する良い方法は、不合格リーク率と同等のリーク率を持つオープンスタイル(開放型)のリークが取り付けられた生産部品を使用することである。開放型リークは非常に再現性が高く、国家規格にトレーサブルなテストリーク証明書が付属している。この方法を用いることで、例えばトレーサーガス充填に使用される工具が部品に適切なシーリングを形成するかどうかも含め、完全な試験工程をテストすることができる。

間違い3:校正用リークがリークテストシステムの誤った位置に設置されている。

真空リークテストシステムの中には、テストリークがリークディテクターの入口のごく近くに設置されているものや、リークディテクターの内部校正を使用しているものがあります。テストされる部品のリークと比べると、リークディテクターによって検出されるリークサイズに若干の違いが生じます。システムの応答時間(ヘリウムがセンサーに到達するまでの時間)は、

部品からのヘリウムの場合、近くのテストリークからのヘリウムよりも長くなる可能性があります。所与の測定時間では、部品からの信号が(テストリークからの信号が達成できるのに対して)その完全なレベルまで上昇しないことがあり、その結果、試験される部品に対して低すぎるリーク率値が生じる。その場合は欠陥部品が検査に合格する可能性がある。さらに、システムが大型ポンプを使用するように設計され、チャンバー内の部品から来るヘリウムの一部だけがリークディテクターに送られる(パーシャルフロー設計)場合もあり、この場合も、部品からのヘリウム信号がテストリークからの信号に比べて著しく減少することになります。

校正用リークは、試験チャンバーに設置するか、証明書付きのリークが設置されたマスター部品を校正に使用することができる。

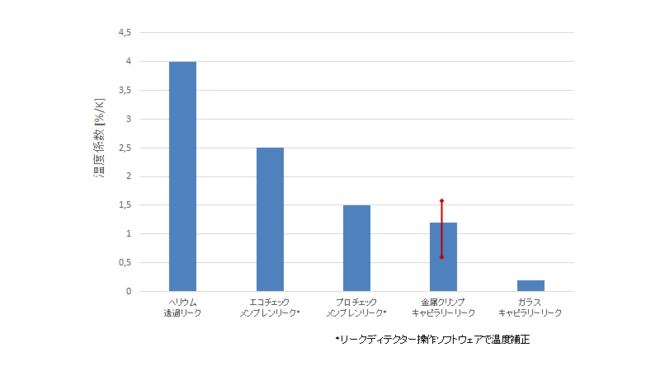

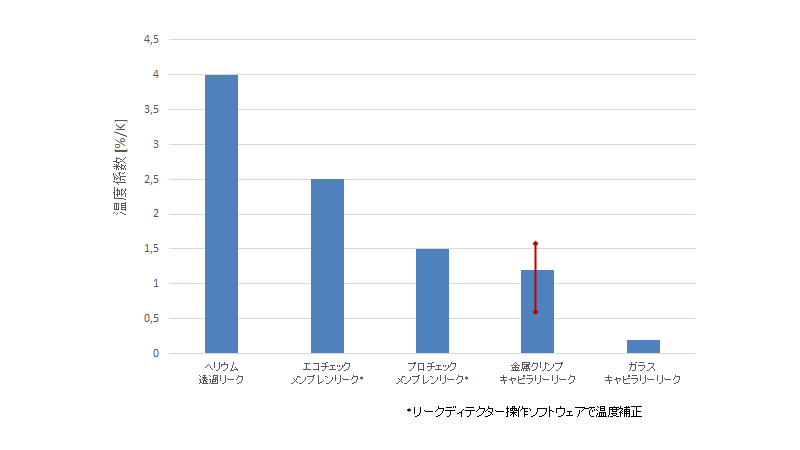

間違い4:メンブレン型テストリークの温度依存性を無視する

テストリークのリーク率とは、基本的にガス貯留槽からのガスの流量を減少させることである。流量を減少させるには、非常に小さな開口部を作る方法(拡散またはキャピラリーリークと呼ばれる)と、膜を通過する流量を制御する方法(透過またはメンブレンリークと呼ばれる)の2つの方法がある。膜を通る透過量は温度に大きく依存するが、ガスの拡散はほとんど温度に依存しない。従って、キャピラリーリークはより広い温度範囲(生産地で起こりうる温度変動の範囲内)で使用できるが、透過型リークは常に温度効果の補正係数を必要とする。

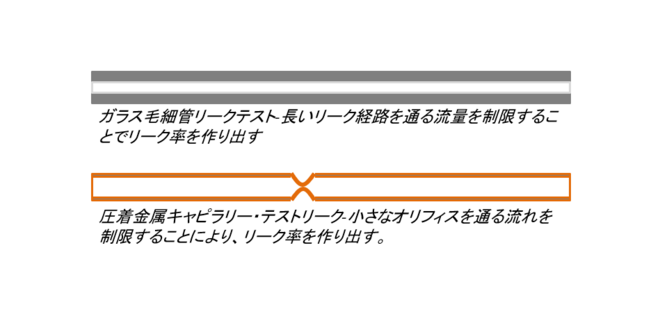

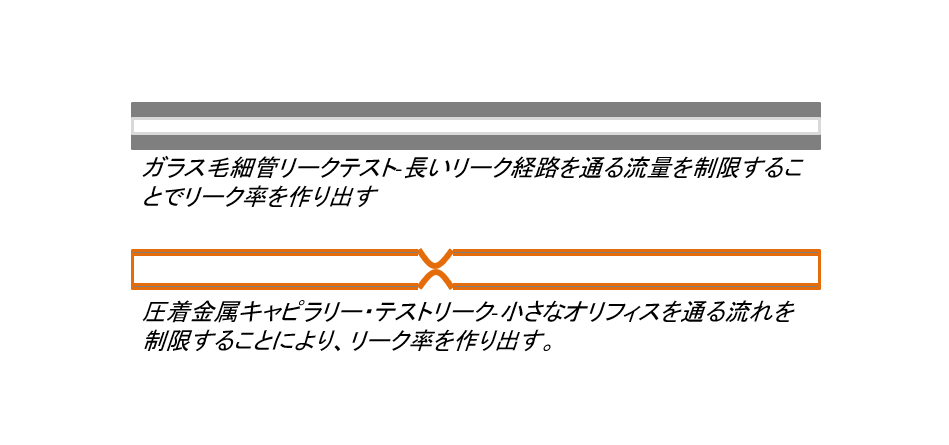

間違い5:キャピラリーの漏れはすべて同じではない

キャピラリー・リークは、ガラス製キャピラリーと金属製キャピラリーのどちらからでも作ることができる。ガラスキャピラリーのリークでは、キャピラリーの適切な内径を選択し、キャピラリーの長さを非常に正確に調整することで、必要なリーク率を作り出す。金属キャピラリーのリークでは、金属キャピラリーを圧着して断面を小さくし、流量減少のためのオリフィスを作ることで流量の減少を生じさせる。キャピラリーの最小開口部は同じ大きさの漏れの場合、金属キャピラリーの圧着された断面に比べると、ガラスキャピラリーのほうがはるかに大きい。従って、金属製キャピラリーのリークは、小さな塵埃によって塞がれやすい。また、金属はガラスよりも温度によって膨張するため、金属キャピラリーのリークは温度依存性がやや高く、金属が膨張すると小さな圧着断面が予期せぬ変化を起こす(膨張したり、さらに圧縮されたりする)可能性がある。

オンデマンド・ウェビナー「高精度の品質管理のための適切なリーク検知校正プロセス」をご覧ください。