サイクルタイムを推進する機能的活用のための新しい指標

WIPの待機時間とWIPが待機していない待機時間を区別することで、装置レベルでのサイクル時間を決定する稼働率の部分を把握します。

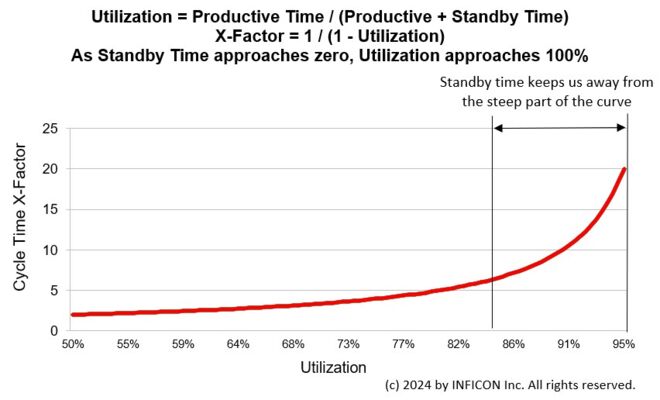

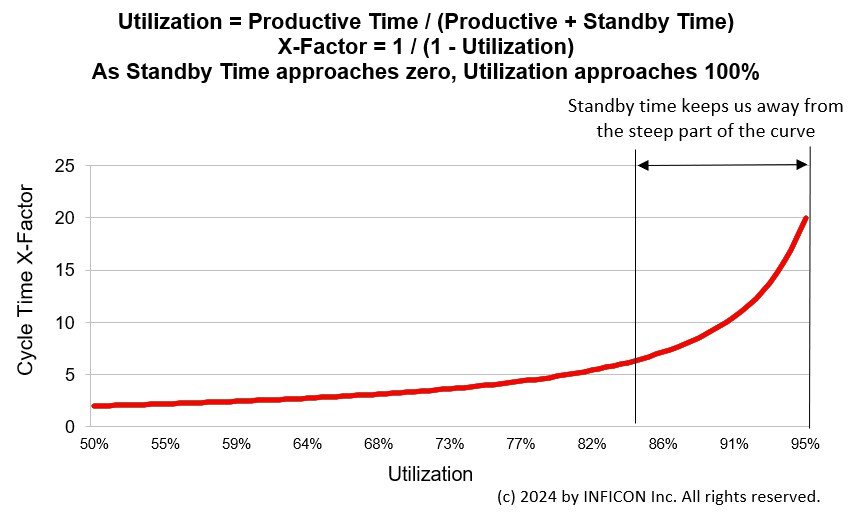

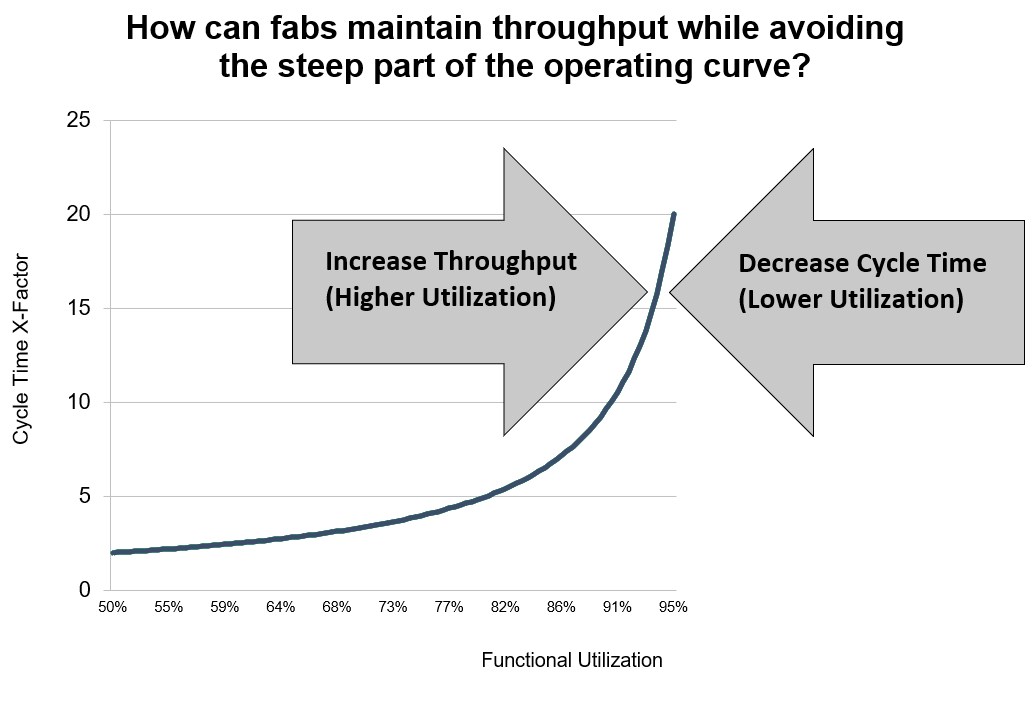

稼働率にはいくつかの異なる定義がありますが、製造稼働率は、生産時間 / (生産時間 + 待機時間)として追跡され、装置グループレベルでのサイクルタイムの主な要因となります。 装置グループには、ウェハ製造工場にありがちな変動に対するバッファとして、ある程度の待機時間が必要です。 待機時間がなければ、稼働率は100%近くまで上昇し、サイクルタイムは許容できないほど高くなります。

しかし、製造稼働率の定義では、サイクルタイムに与える待機時間の影響を十分に捉えることができないと私たちは考えています。本稿では、サイクルタイムに有益なWIPが待機していない待機時間と、サイクルタイムに有害なWIPが待機している待機時間を区別する、補足的な稼働率指標を提案します。私たちはこの新しい指標を機能稼働率と呼んでいます。

製造稼働率は、装置のパフォーマンスを追跡する際に一般的に使用される指標であり、稼働率の定義の1つです。

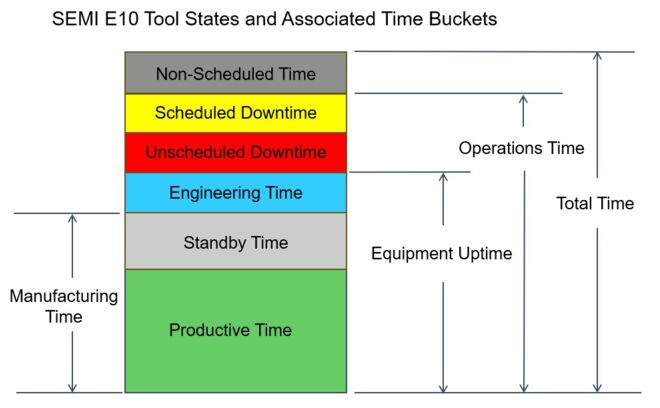

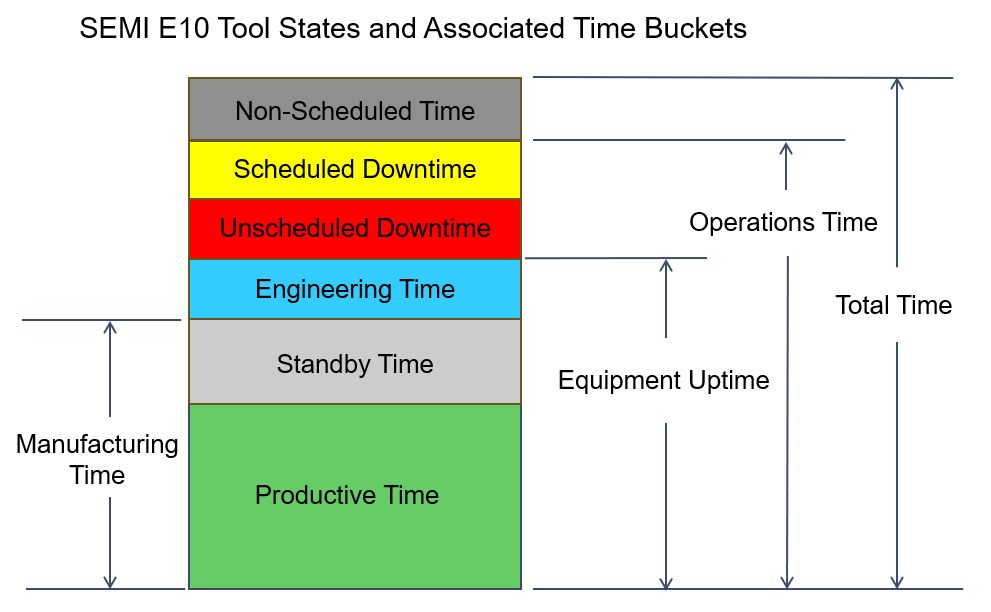

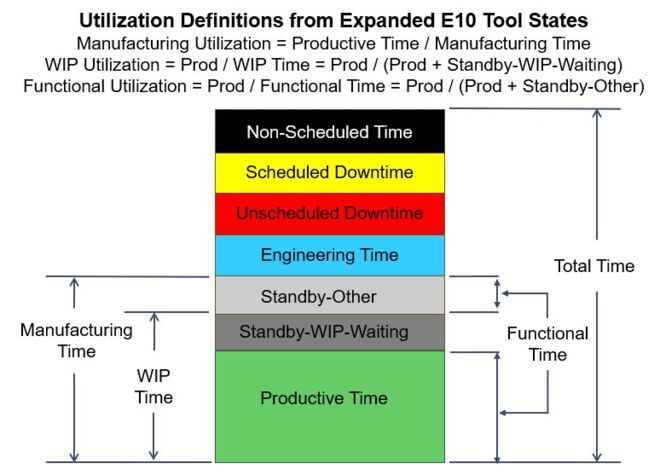

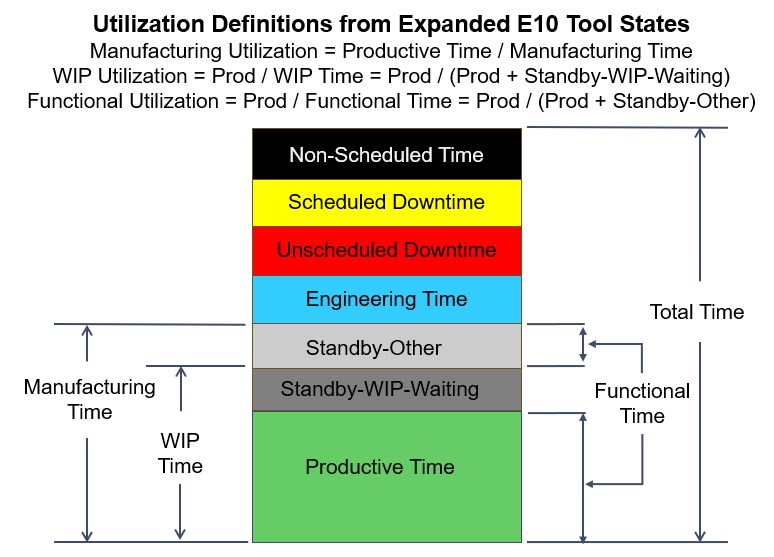

FabTime とFPS のデジタルツインには、SEMI E10で定義された異なる時間単位に対する生産時間の割合をベースにした、装置稼働率のさまざまな定義が含まれていました。SEMI E10は、SEMI Standard Specification for Definition and Measurement of Equipment Reliability, Availability, and Maintainability (RAM) and Utilization(装置の信頼性、稼働率、保守性(RAM)および稼働率の定義と測定に関するSEMI標準仕様)であり、SEMIのウェブサイトから購入できます。以下、SEMI E10で定義される装置状態と時間区分について説明します。各種の稼働率と対応する定義は以下のとおりです。

- 総稼働率 = 生産時間 / 総時間

- 稼働率 = 生産時間 / 稼働時間

- 設備稼働率 = 生産時間 / 設備稼働時間

- 製造稼働率 = 生産時間 / 製造時間

総稼働率および稼働率は、E10で上記のように定義されています。設備稼働率および製造稼働率は、E10では特に定義されていませんが、E10と一貫性を保っており、業界では広く使用されています。FabTimeでは、E10の待機状態をWIPが待機しているかどうかによって2つのサブ状態に分解するという、5つ目の稼働率定義を長年使用してきました。

- WIP稼働率 % = 生産時間 / (生産時間 + WIP待ちスタンバイ)

FabTimeでは以前、製造稼働率を単に稼働率と呼んでいました(今後はそれに従ってFabTimeの稼働率指標の名称も変更する予定です)。FabTimeが製造稼働率の定義を使用している理由は、これがサイクル時間を推進する稼働率であると常に信じてきたからです。

サイクルタイムを管理するには、ある程度の待機時間が必要であるため、100%の稼働率を目標とするのはお勧めできません。

製造に利用可能な時間を100%装置の稼働に充てようとすると、長期的にはいずれ問題が生じることになります。これは変動性によるものです。装置をウェーハの処理に稼働させ続けることが、ある時点で数分間でもできなくなることは避けられません。シフトの交代時に装置にウェーハをロードするオペレーターはいません。上流のダウンタイムが長かったため、装置が飢餓状態に陥りました。手持ちのロットのために装置をアイドル状態にしました。などです。製造時間の100%稼働を目指して、変動によって数分を失うと、それを挽回することはできません。つまり、その装置の待ち行列はどんどん長くなるということです。

待機時間のバッファがあれば、このような事態から装置を回復させるチャンスを与えることで、この変動から保護することができます。これは、x-factorを推定するために使用するキューイングの公式に反映されています。以前に示したように(「Fabサイクルタイムの3つの基本要因」を参照)、ある工程に対し1台しか装置が割り当てられていない場合、この装置のx-factorは、次のように推定できます。

X-ファクター = 1 + [(稼働率 / (1 – 稼働率)) * 変動係数]

製造稼働率の定義を用いて稼働率を代入するとどうなるか見てみましょう。

製造稼働率 = 生産時間 / (生産時間 + 待機時間)

生産時間をP、待機時間をSとすると、次のようになります。

- 稼働率 = P/(P+S)

- (1 – 稼働率) = [(P+S)/(P+S)] – [P/(P+S)] = S/(P+S)

- X-ファクター = 1 + [(P/(P+S))/(S/(P+S))]*変動係数 = 1 + (P/S)*変動係数

つまり、

- X-ファクター = 1 + (生産時間*変動係数)/待機時間

この式から、待機時間がゼロの場合、次のようになることが明らかです。

- X-ファクター = 1 + (生産時間 * 変動係数)/0

ゼロで割ると、無限大になります。WIPが無限大にならないため、サイクルタイムが本当に無限大になることはありません。しかし、変動を回復するための待機時間がなければ、サイクルタイムは時間とともに上昇し続けます。

[補足: バッファを装置の前で管理することで(装置が飢餓状態にならないように)、ボトルネック装置を100%に近い稼働率で稼働させることが可能かもしれません。一方で工場へのロット投入を制限し過負荷を回避します。これは慎重に行う必要があります。なぜなら、a) ボトルネックは時とともに変化することがあり、b) 再生フローが存在する場合、装置前のWIPレベルのバランスを取ることは非常に複雑だからです。

一般的に、ある変動レベルにおいて、待機時間に対する生産時間の割合が大きくなればなるほど、サイクルタイムは長くなります。これが、ほとんどの装置が変動から回復するための待機時間を必要とする理由です(私たちは長年、サイクルタイムのクラスでこのことをお話ししてきました)。しかし、これがすべてではありません。

製造稼働率だけではすべてを語ることはできません。なぜなら、すべての待機時間は同じではないからです。

上記の製造稼働率の定義は、2つの異なる種類の待機時間を混同しています。FabTime では、これらをスタンバイ・WIP処理待ちとスタンバイ・その他と呼んでいます。スタンバイ・WIP処理待ちは、「WIPあり待機」(FPSダッシュボード)または「製品が利用可能になった場合の待機」(SEMI E79 装置生産性定義および測定仕様)とも呼ばれています。呼び名が何であれ、装置が利用可能になり、処理待ちのWIPがあるにもかかわらず、何らかの理由で実行されていない状態です。 スタンバイ・WIP処理待ちが発生する理由としては、以下のようなものがあります。

- オペレーター不足:装置にロットを仕掛けるオペレーターがそこにいない。

- ホットロット:装置は予想される優先ロットのために保留されている。

- ロットの移動:MESはWIPが利用可能であると伝えているが、オペレーターはそれを見つけられない。

- バッチロードのルール:オペレーターは枚数不足のままバッチ処理を開始せず、より多くのロットを待っている。

- 時間制約:オペレーターが制約に違反することなく時間リンクループを完了できると確信するまで、WIPは上流ステップで保留している。(22.02:ウェハ製造工場におけるプロセスステップ間の時間制約の管理を参照)

- セットアップ最小化ルール:オペレーターは装置のセットアップを回避するために、一致するセットアップIDを持つ別のロットを待っている。

待機(その他)とは、装置が製造に使用可能であるにもかかわらず、WIPが存在しないために実行されていない時間を指します。待機(その他)は、「WIPなし待機」とも呼ばれます。待機(その他)の理由には、以下が含まれます。

- 短期間のWIP変動:WIPがどこかで保留されている(例:ダウン中の装置の復帰を待っている)ため、この装置にはWIPが存在しない。

- 計画されたキャパシティのバッファ:この装置のキャパシティ計画では、ある程度の割合のアイドル時間が想定されています。このバッファの大きさは、装置能力の粒度によって影響を受けます。2.6台の装置を購入することはできないため、3台の装置を購入します。装置グループの混合比率や開始速度が変化しない限り、このグループには余剰のアイドル時間が発生します。

SEMI E10仕様では、スタンバイ時間には「オペレーター不在」などの期間が含まれると規定しているものの、この2つのタイプのスタンバイ時間を区別していないことに留意すべきです。E79仕様では、標準的な設備総合効率(OEE)の定義におけるスタンバイ時間のタイプを区別しません。しかし、E79では、生産性損失から「製品なし時間」を除外するという概念を、生産設備効率(PEE)と呼ばれる補足的な生産性指標の一部として含めています。PEEでは、製品が利用できない場合の装置ダウンタイムも除外されます。

スタンバイ・待ち時間とスタンバイ・その他は、サイクルタイムに異なる影響を与えるため、別々に追跡すべきであると当社は考えています。スタンバイ・WIP処理待ちは、本質的には能力損失です。本来であれば装置がウェーハを処理しているはずの時間です。これに対して、スタンバイ・その他は(大部分が)変動を吸収するためのバッファです。通常、スタンバイ・WIP処理待ちは削減したいでしょう。なぜなら、これは能力の損失を表すからです。しかし、サイクルタイムを向上させたいのであれば、少なくとも稼働曲線の急勾配部分から離れる程度にはスタンバイ・その他を増やしたいと思うかもしれません。

スタンバイ・WIP処理待ちに関するもう一つのポイント:スタンバイ・WIP処理待ちとスタンバイ・その他に割り当てられる時間の配分については、議論の余地があります。例えば、1つのロットが待機中で、2つの装置が利用可能であるとします。この時間を両方の装置のスタンバイ・WIP処理待ちとしてカウントすべきでしょうか、それともどちらか一方の装置のスタンバイ・WIP処理待ちとしてカウントすべきでしょうか?後者の場合、どちらの装置としてカウントするかをどのように決定するのでしょうか?これらの決定に関する詳細な議論は、今後の記事に譲ります。

WIP稼働率は、スタンバイ・WIP処理待ちをゼロにするための指標です。

FabTimeは以前、サイクルタイムクラスのお客様と協力して、WIP稼働率と呼ばれる指標を定義しました。WIP稼働率は、製造チームがスタンバイ・WIP処理待ちを短縮するよう動機づけることを目的として設計されました。定義は以下の通りです。

WIP稼働率 = 生産時間 / (生産時間 + スタンバイ・WIP処理待ち)

WIP稼働率の素晴らしいところは、スタンバイ・WIP処理待ちをゼロにできれば、WIP稼働率は常に100%になるということです。これは、標準的な製造稼働率よりも改善を推進する上でより明確な指標となります。標準的な製造稼働率では、「100%以下に抑えることは必要だが、あまり低くし過ぎるとコスト効率が悪くなる」という状況が生じます。私たちは常にWIP稼働率を100%にしたいと考えています。

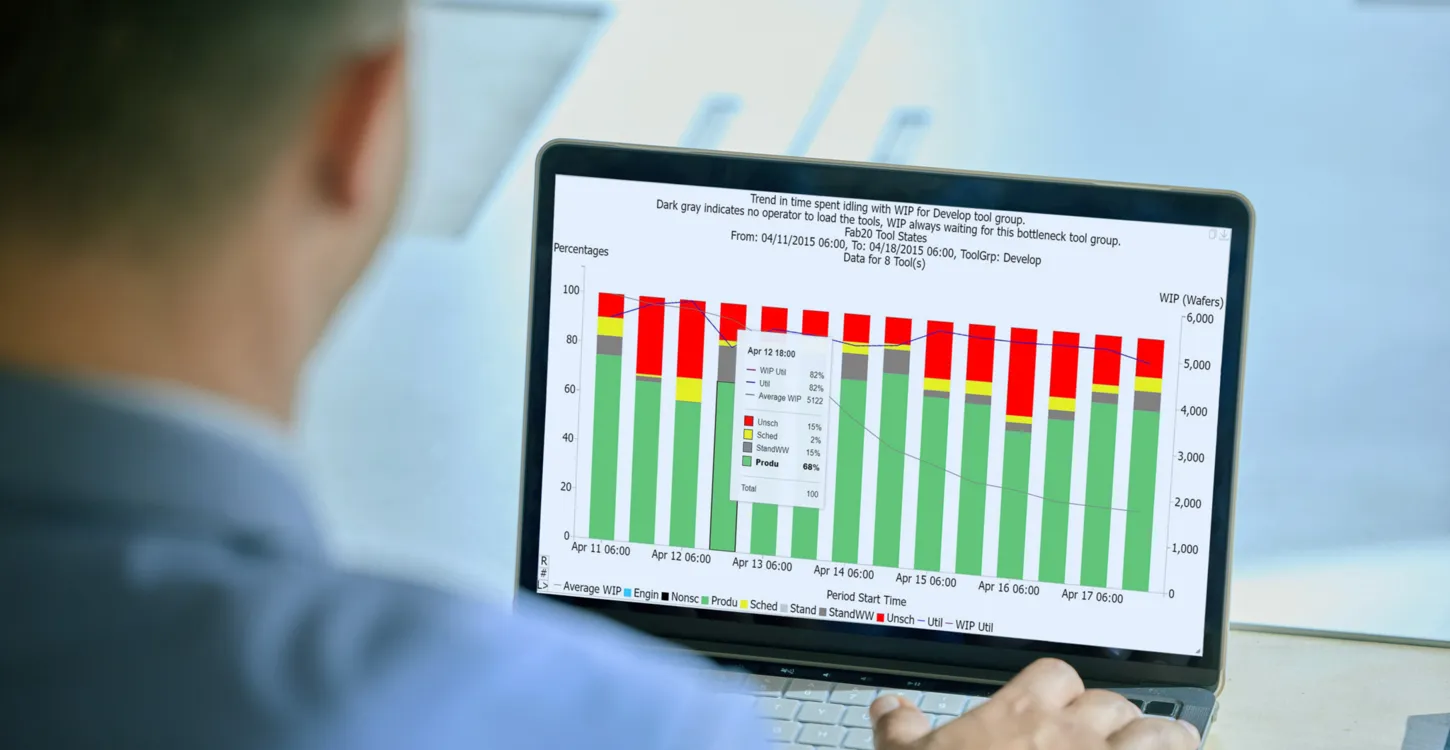

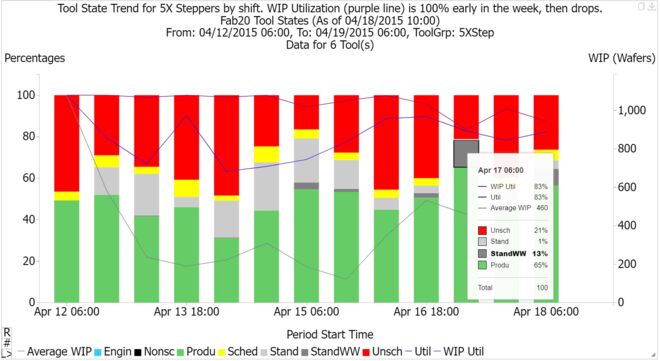

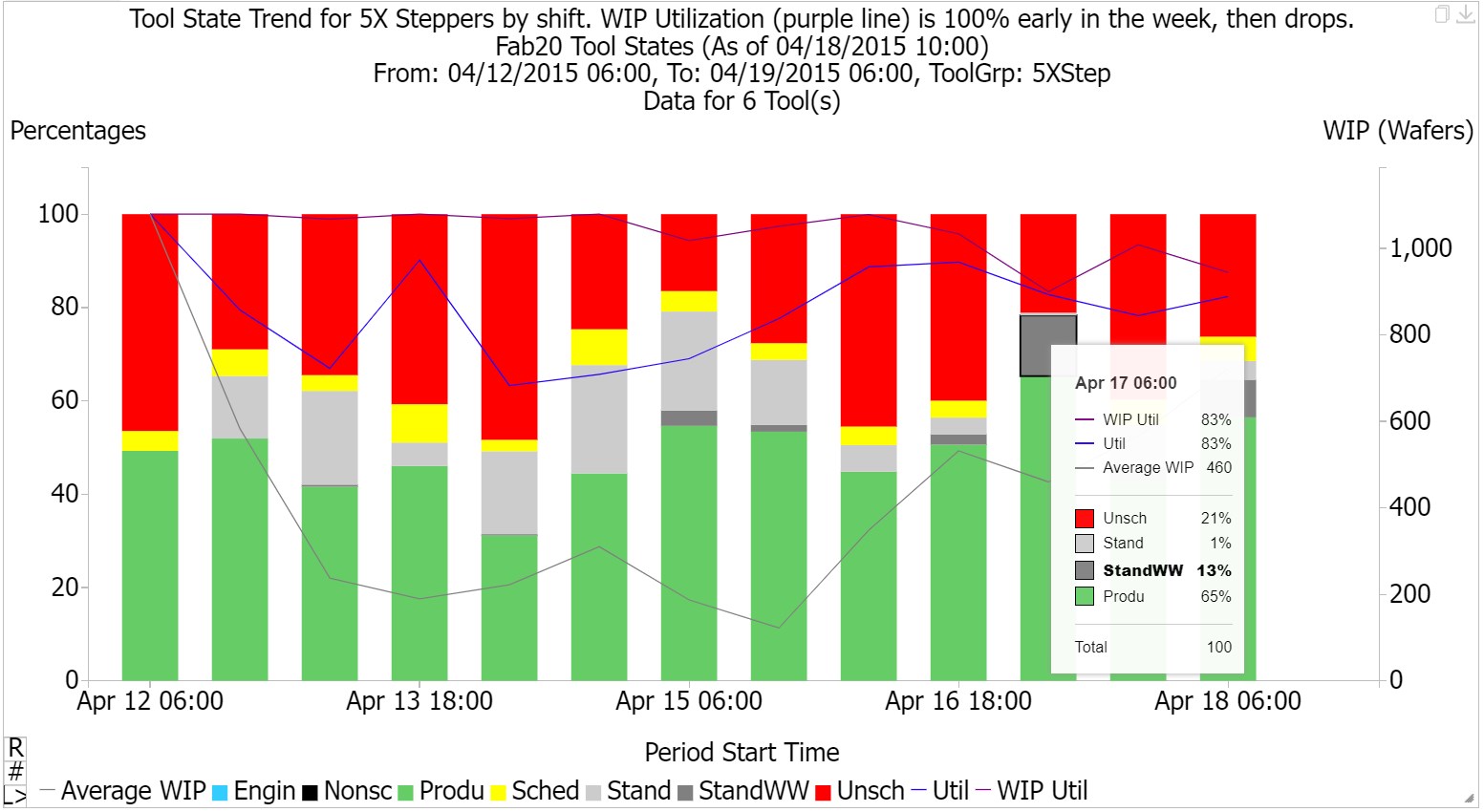

WIP稼働率は、全てのFabTime装置状態チャートで確認できます。 例を下図に示します。 WIP稼働率は、図の上部付近にある紫色の線で示されていますが、最初の数シフトではスタンバイ・WIP処理待ちがないため、100%となっています。 スタンバイ・WIP処理待ち(図の濃い灰色)があるシフトでは、週の後半にWIP稼働率が低下します。

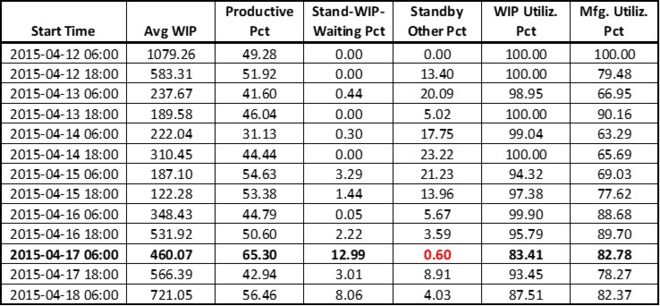

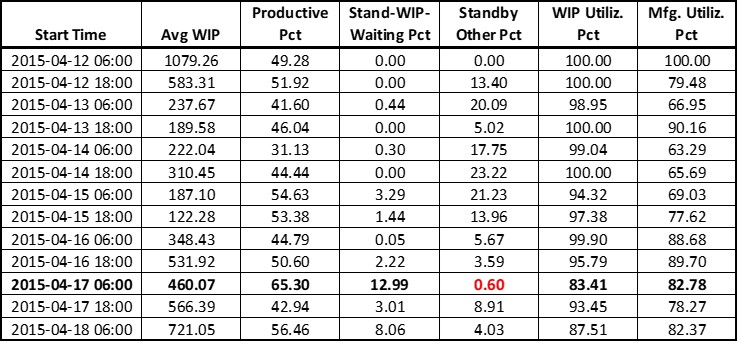

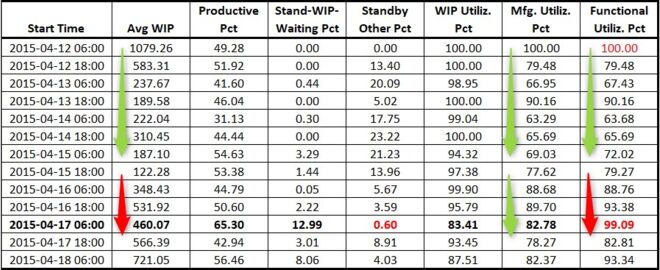

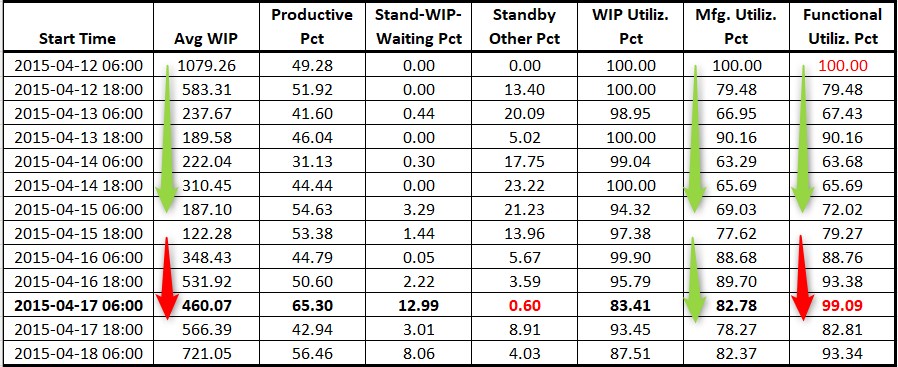

4月17日の日勤シフト(下表では太字で表示)では、待機時間のほぼすべてがスタンバイ・WIP処理待ちであり、WIP稼働率は製造稼働率とほぼ等しくなります。

スタンバイ・WIP処理待ちを短縮することでWIP稼働率を上げることができれば、サイクルタイムの改善に役立つでしょう。上記の例では、もし12.99%のスタンバイ・WIP処理待ちがスタンバイ・その他に変換されていれば、4月17日の1回あたりのサイクルタイムは改善されたでしょう。しかし、WIP稼働率だけでは、待機時間のない一番左のシフト(4月12日、6:00)と、待機時間のある次の数シフトを区別することはできません。WIP稼働率は、これらのシフトすべてにおいて高い値を保っています。しかし、最初のシフトではWIPがかなり高く、その後数日間で減少していることに注目してください。これは、待機時間(その他)がゼロから増加しているためです。

装置グループから期待できるサイクルタイムを理解するには、WIPが待機していない待機時間に基づく稼働率の定義が必要です。

弊社では、補足的な稼働率指標として「機能稼働率」を提案しています。この指標は、装置が製造に使用可能であった時間から、オペレーターの不在やホットロットによる処理開始の保留などの運用上の問題で失われた時間を差し引いた生産時間に基づいています。以下のように定義します。

- 機能時間 = 生産時間 + 待機時間 - その他

また、

- 機能稼働率 = 生産時間 / 機能時間

一貫性を保つため、以下も定義します。

- WIP時間 = 生産時間 + スタンバイ・WIP処理待ち

そして、

- WIP稼働率 = 生産時間 / WIP時間

これは、上記のWIP稼働率と同じ定義です。私たちは、生産時間とスタンバイ・WIP処理待ちからなる時間区分に名称を付け加えただけです。

しかし、新たに機能稼働率が加わったことで、サイクル時間が変化します。機能稼働率が100%の場合、特定の装置グループのサイクル時間は非常に高くなるでしょう。

では、機能利用率をどのように活用するのでしょうか?

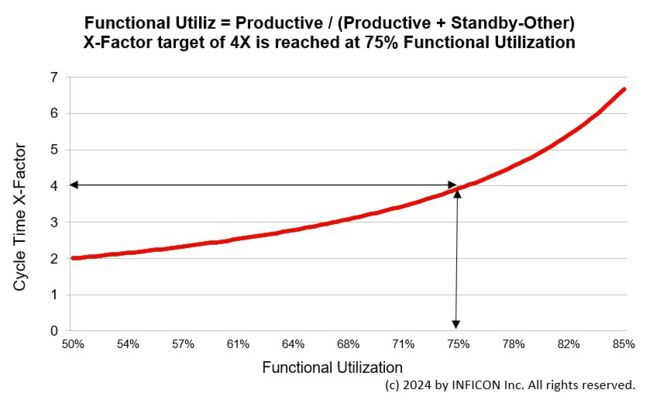

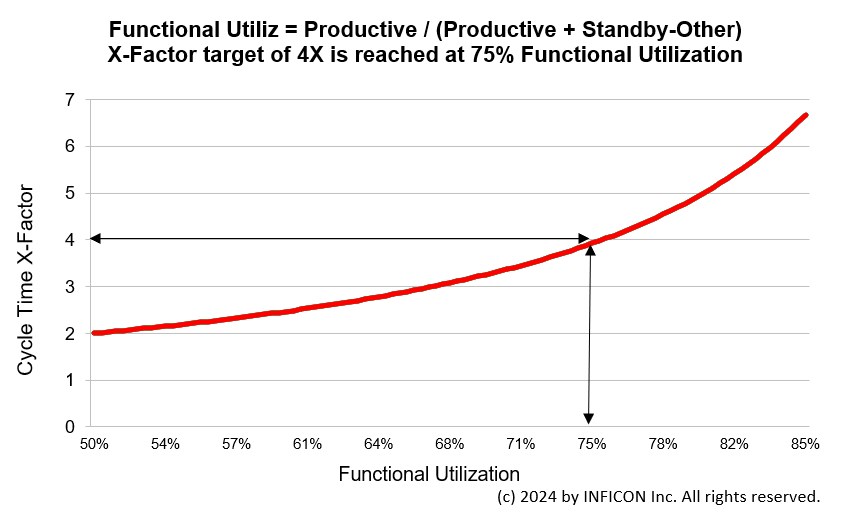

待ち行列の数式で製造稼働率を使用したように、機能稼働率を使用することができます。 これを行うと、待機時間ではなく、スタンバイ・WIP処理待ちを能力損失として扱うことになります。 したがって、FabTime 稼働率曲線スプレッドシートを使用して、所定のサイクルタイム目標を達成するために必要な機能稼働率の目標を設定することができます。 ある工程に対し装置が1台だけ使用可能な例を下に示します。

機能利用率を、その工場が達成しそうなサイクルタイムの良し悪しの総合的な指標として使用することもできます。最も高価なボトルネック装置については、機能利用率の高い値が予想されます。しかし、工場のほとんどの装置の機能利用率が85%以上であれば、全体的なサイクルタイムは高くなる可能性が高いでしょう(特に、装置の冗長性がない工場の場合)。また、工場内の多くの装置グループで機能利用率が低い場合、その工場はサイクルタイムに制約されている可能性は低いでしょう(ただし、収益性には問題があるかもしれません)。 工場内の全装置セットの平均機能利用率が上昇すると、サイクルタイムが増加する可能性はありますが、この点については実際のデータを確認する必要があります。

また、装置グループの実際の機能利用率を、計画上の利用率と比較することもできます。機能利用率が計画利用率を大幅に上回っている場合、これは運用上の問題や稼働率のパフォーマンスの低さにより、工場が大幅なキャパシティを失っていることを示唆しています。 変動の緩衝材として利用できる待機時間が、予想ほどには得られていないのです。

先ほどの装置状態トレンドの例に戻り、WIP 利用率のセクションで、機能利用率(右端の列)が予想サイクル時間について提供する追加情報を見てみましょう。

ここでは、WIP(サイクルタイムの代理)が機能稼働率の低下に伴って減少し、機能稼働率の増加に伴って増加していることが分かります。製造稼働率は週の初めには同様の傾向を示していますが、4月17日の朝シフトの影響(太字で表示)を反映しておらず、機能稼働率は99%に上昇しています。

おそらく、日々のパフォーマンスを向上させるためのKPIとして、機能利用率は使用しないでしょう。

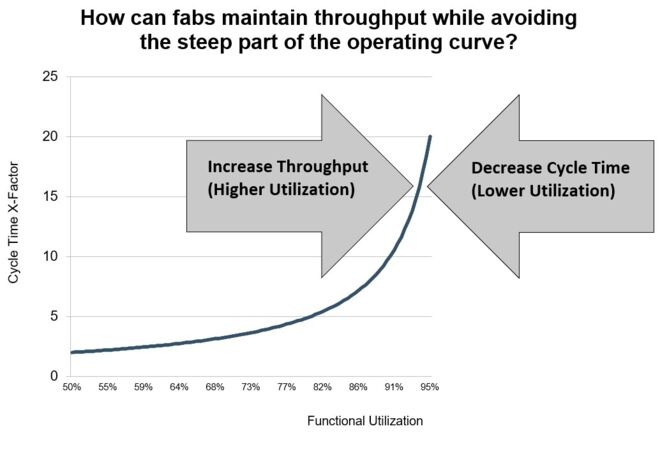

仕掛かり品稼働率とは異なり、機能稼働率には明確な目標値を設定できないという問題があります。 サイクル時間が非常に長くなることを意味するため、100% にはしたくありません(少なくとも長期的には)。 しかし、ウェーハを一切処理しないということにもしたくありません。 実際には、スループットの目標を達成しながら、機能稼働率はできるだけ低く抑えたいところです。

冗長性のあるボトルネック以外の装置における機能利用率の目標は、おそらく85%が妥当でしょう。 一方、ある工程で使用可能な相違が1台のみの場合、この装置では75%が適当かもしれません。 また、工場で最も高価な真のボトルネック装置では、機能利用率を90%または95%に近づけることが望ましいでしょう。 しかし、サイクルタイムを改善したいのであれば、機能利用率の数値を継続的に引き下げる必要があります。

これらのことから、稼働率は日常的な主要指標としては問題があることが分かります。稼働率は、サイクルタイムが予想よりも高い理由を理解し、サイクルタイムの改善努力を推進するために使用できる補足的な指標として捉えています。

スループットを犠牲にすることなく、機能利用率を低下させる(待機時間バッファを増やす)にはどうすればよいでしょうか?

ここでの目標は、スループットを維持しながら、WIPの待機がない場合にはその他のロスを待機時間に変えることです。これを行うにはいくつかの方法があります。

予定されたダウンタイム、特に予定外のダウンタイムを削減することで、設備稼働率を向上させる

技術作業時間を短縮する(または少なくともWIPの待機がないときに作業を行うようにスケジュールする)

スタンバイ・WIP処理待ちを短縮する。以下にいくつかのアイデアを紹介します(ほとんどはサイクルタイム管理コースから引用したものです)

- オペレーターの不足による遅延を減らすために、オペレーターの相互訓練を行い、休憩時間をずらす。

- ホットロット、特に手持ちロットの数を減らす。

- 貪欲なポリシーでバッチ装置を実行する。

- セットアップ回避ポリシーは、すでにキューに入っているセットアップIDに一致するWIPがある場合のみ適用されるようにする。

- プロセスステップ間の時間制約を処理できるスマートスケジューラーを使用する。

同じ量のウェーハをより短い時間で処理し、生産時間として記録される速度の低下やその他の付加価値のない時間(例えば、再加工ウェーハの処理やオペレーターによる装置のアンロード待ちなど)を排除することで、生産時間を短縮します。つまり、装置を通過するウェーハの数を同じに保ちながら、生産時間をより短くします。

これはOEEではないのですか?

そうではありません。前節の推奨事項はOEE損失要因に関連しています。しかし、標準的なOEEには、スタンバイ・WIP処理待ち特有の損失要因は含まれていません。(むしろ、WIPが待機中であるか否かに関わらず、すべての待機時間に対する損失要因が含まれています。)PEEにはこの損失要因がありますが、WIPが待機中の場合のみダウンタイムを損失とみなします。WIPが待機していない場合のダウンタイムは、WIPが待機している場合のダウンタイムよりも確実に良好であり、PEEはWIPが待機していない場合にPMを行うようメンテナンス組織にインセンティブを与えるため、これは良いことです。しかし、サイクルタイムに関しては、その時間をダウンタイムよりも待機時間として確保したいと考えています。そうすれば、変動を回復するためにその時間を使用することができます。

PEEは、WIPが存在しないために装置が稼働していない時間を考慮し、「OK、これは損失要因ではない」と述べています。しかし、PEEは、最適なサイクルタイムのパフォーマンスを実現するには、装置が待機状態でWIPが待機していない時間も必要であるとは述べていません。

OEEとPEEは、能力損失を排除するための取り組みにおいて重要な枠組みです。PEEは、WIPが待機中であるか否かによって待機時間に違いがあることを理解することで、OEEを拡張したものです。しかし、OEEもPEEもサイクルタイムの削減に特に重点を置いているわけではありません。サイクルタイムを削減するには、機能稼働率という追加の指標が有益であると考えており、サイクルタイムの改善のためにこの指標を低減しようとしています。

別の見方をすれば、サイクルタイムの観点から、スタンバイ・その他をゼロにすることは望ましくないということです。少なくとも、機能時間の5%から25%の範囲で、スタンバイ時間のプラス・バッファを確保する必要があります。

この指標に「機能利用率」という名称が最適でしょうか?

私たちは、機能的な利用を目的とした他の名称も検討しました。

- 有効利用 これは「有効」が「効率」と類似しており、混同しやすいという理由で却下されました。

- ライン限定利用 これは社内から強い支持がありましたが、E10装置のステートベースチャートにも対応する時間バケットが必要であり、生産時間+待機時間以外の時間を表す「ライン限定時間」という名称は正確ではないと思われたため、却下されました。

- 制約された稼働率 これは制約用語(工場における最上位のボトルネック)と混同されやすいでしょう。

- バッファされた稼働率 これはただしっくりきませんでした。

- 正味稼働率 これは2番目の選択肢でしたが、「機能的」の方がより適切であると判断しました。

また、この指標は単に待機(スタンバイ)以外の時間の量であるべきかどうかについても検討しました。つまり、私たちが推奨したいのは、WIPが待機していない待機時間のバッファを持つことなので、それをそのまま指標として使用すればよいのではないか?しかし、最終的には、WIP稼働率と並行して機能稼働率を併用することに価値があるという結論に達しました。また、稼働率曲線を構成する機能稼働率という考え方も気に入りました。最後に、スタンバイ・WIP処理待ちは機能していない時間であり、機能時間から除外されると考えられます。

この指標について社内でかなりの時間を費やして議論しました。これらの議論は、INFICON内に指標チームを結成し、FabTimeとFPSソフトウェア製品間の他の指標の定義を一致させるという決定につながりました。

結論

SEMI E10の装置状態には、さまざまな用途に応じたさまざまな稼働率の定義があります。FabTimeソフトウェアでは、従来、生産稼働率(生産時間÷装置が製造部門で利用可能な時間)を使用していました。しかし、この定義ではサイクル時間を完全に説明するには十分な粒度ではないことが分かりました。これは、すべての待機時間が同じではないためです。

通常、変動に対するバッファーとして、稼働曲線の急勾配部分を避けるために、ある程度の待機時間は必要です。WIPが装置を待っている間の待機時間は、バッファーというよりもむしろ能力の損失です。その存在はサイクルタイムを増加させます。そればかりか、WIPが待機していない間のスタンバイ時間と混同されるため、スタンバイ・WIP処理待ちは隠れた能力の損失となります。

本稿では、稼働率の補足的な定義として「機能稼働率」を提案しました。機能稼働率は、使用可能な製造時間のうち生産的な時間を考慮したもので、WIPの待機時間がない生産時間と待機時間を足した時間として記録されます。これは、サイクル時間を真に左右する稼働率の定義です。機能稼働率が100%に近づくにつれ、サイクル時間は非常に高くなるでしょう。もちろん、稼働率をゼロにしたいわけではありませんが、適正な目標範囲にまで削減するための提案を盛り込んでいます。