冷凍機製造の品質向上

3Dスキャナーによる冷蔵庫の正確なロボット漏水検知

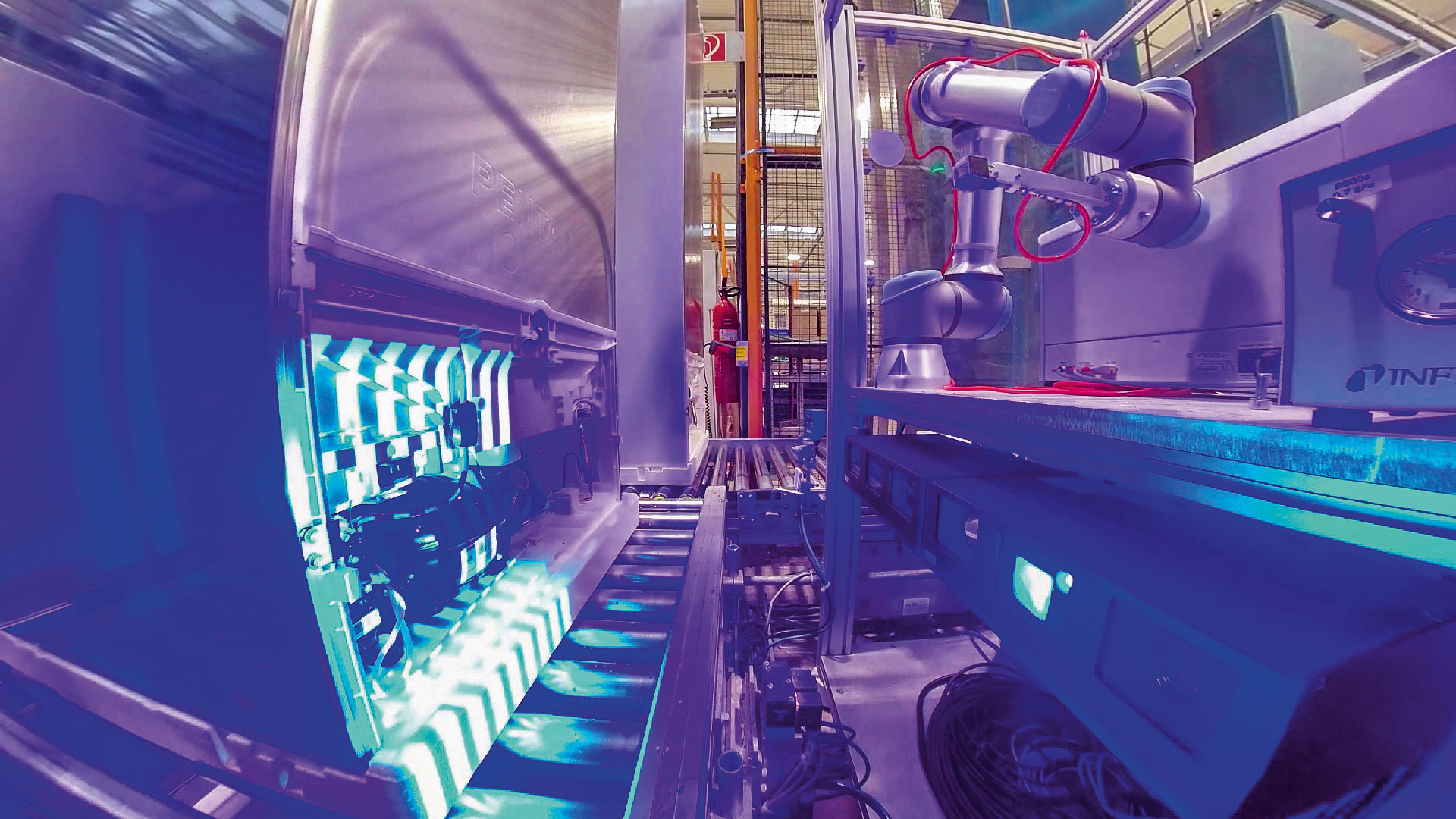

欧州連合(EU)では、すべての冷蔵庫が製造工程の最後にリークテストを受けることが法律で義務付けられている。このプロセスを合理化するため、ますます多くの冷蔵庫メーカーが自動化されたソリューションを求めています。INFICONとそのパートナーは共同で、このタスクのための革新的なシステムを開発しました。このシステムは冷蔵庫背面のはんだ接合部の正確な位置を効率的にチェックします。特別にデザインされたレーザー光と高解像度カメラを使って、システムはスキャンされた空間の3D点群を生成し、関連するはんだ接合部をスピードと正確さで特定し、検証します。

目標は、生産性と品質の両方を向上させることである

冷凍業界におけるリーク検知の要件は厳しく、主に気候に悪影響を及ぼす冷媒の環境への放出を防ぐためです。加えて、冷媒の損失は冷却能力の低下とエネルギー消費の増加につながります。冷却ラインの脆弱な箇所は、アクセス可能な冷媒回路ラインが通っている冷蔵庫背面のはんだ接合部です。漏れを効率的に発見し、生産性と品質の両方を向上させることが目標です。

はんだ接合部へのアプローチの精度

通常、自動テストシステムでは、冷蔵庫の背面にあるはんだ接合部は、構造上の制約からロボットアームが届きにくい。冷却ラインの組み立てでは、あらゆる方向に±1cmの製造公差が許容されるため、はんだ接合部の位置は機器ごとに異なります。このばらつきにより、従来のCADベースの3Dビジョンシステムでは位置特定が不可能になります。もう一つの課題は、はんだ付けに重要なクーラントラインの手動で曲げられた部品が、決して同じ形状ではないということです。このため、CADデータに依存するのではなく、動的でリアルタイムの位置特定が必要になります。

はんだ接合部への正確なアプローチは、リーク検出システムのスニファー先端への正確な位置合わせを確実にするために不可欠です。

INFICONからのソリューション

INFICONの3Dロボットリーク検査システムは、ミリ単位の精度でパイプ上の非常に小さなリークを見つけます。このシステムには、自動化専用にデザインされたスニッファーチップを装備したリークディテクターと、3D画像認識システムが含まれています。

テストするはんだ接合部の正確な位置を決定するのは、革新的な3D画像認識システムの出番です。「リアルタイムで作動する画像認識システムは、生成された3D点群内のクーラントライン表面上の検査点を視覚的に検出します。システムは個々の座標をキャプチャして保存し、スニファー先端を持つロボットアームを検査ポイントに誘導します」とフォルカー・トリーブ氏は説明する。「ロボット経路計画と衝突監視ロボットガイダンスを備えた特別に開発されたソフトウェアが、スニファーチップとの衝突を防止し、精度を超えた重要な課題を解決します」。

通常、冷蔵庫の背面には6~12のはんだ接合部があり、リークテストが行われる。このシステムは、この動的な位置特定を処理するだけでなく、設定されたサイクル時間内に漏れ検査を確実に実行するために、最適化された経路計画も組み込んでいる。

3Dシステムを含むコンパクトなロボットセルは、人間のオペレーターのスペースに匹敵する。画像認識システムは周囲の明るさに関係なく自律的に作動し、暗闇、昼光、人工照明を効果的に処理する。

「訓練を受けた従業員であれば、新しい冷蔵庫モデル用にインテリジェント・システムを簡単に再設定できるため、外部の技術者を必要としない。これによって、メーカーが主導権を握り、漏れのない冷蔵庫を市場に送り出すことができるのです」とフォルカー・トリーブ氏は付け加える。

正確で信頼できるリーク検出を提供することで、INFICONのロボットリーク検出システムは冷蔵庫背面の接合部の完全性を保証し、同時に品質を向上させ、業界の環境責任への取り組みをサポートします。

INFICONのソリューションについてもっと知りたいですか?

手動のリークテストを自動化し、HVAC/R部品の安全でオペレーターに依存しないリークテストの実施方法について詳しく知りたい方は、当社のロボット嗅覚検査ビデオをご覧になるか、ウェビナーをご覧ください。