最新型自動運転車の電子機器およびセンサーのリークテスト作業

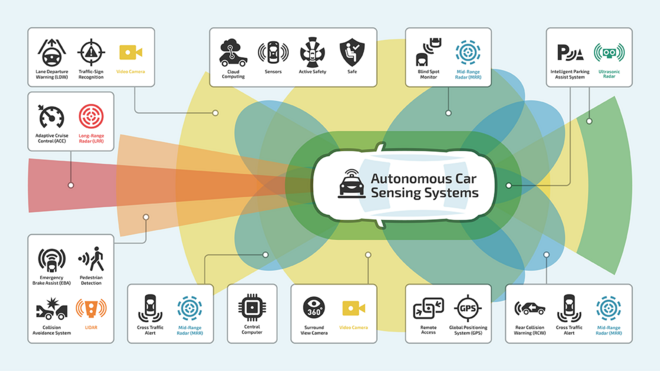

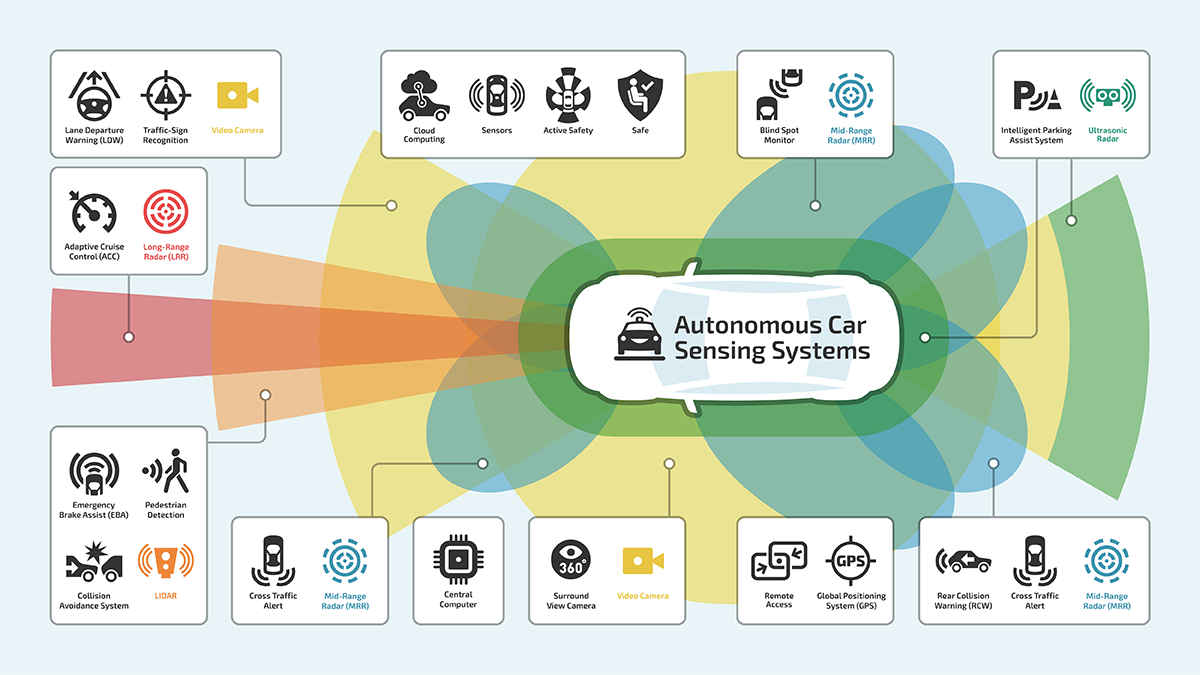

車両が自律的または半自律的に移動することが想定される場合、先進運転支援システム(ADAS)と呼ばれるさまざまなセンサーや電子部品を装備する必要があります。

乗客や他の道路利用者の安全を保証するため、ADASのコンポーネントは車両の耐用年数全体にわたって確実に機能しなければなりません。しかし、水はあらゆる電子機器やセンサーの大敵です。多くの場合、液体の水だけでなく、大気中の湿気の侵入も防ぐ必要があります。そのため、多くのADASセンサーは防水性だけでなく、気密性も求められます。メーカーは、信頼性が高く、感度の高い最新のテストガス方式を使用して、これを保証しています。

シックスシグマに代わるゼロ欠陥戦略

民生用電子機器では、半導体技術に求められる堅牢性や気密性は、自動車の安全上重要なコンポーネントに比べると当然ながらはるかに低い。民生用電子機器では、0~40℃の温度範囲での動作が求められるが、車載用電子機器では通常、-40~150℃の温度範囲で確実に機能することが求められる。ADASセンサー技術に目を向けると、民生用電子機器と比較して要件ははるかに厳しくなっている。

100万個の部品に3.4個の欠陥が許されるシックスシグマのアプローチは考えられません。 代わりに、ADASコンポーネントのメーカーは、10億個の部品に1個未満の欠陥というゼロ欠陥戦略を追求し、都市部の交通量が多い場所や高速道路で、自律的または半自律的に移動する車両の安全な運転を確保しています。

シーリングファクターとしての住宅資材

車両内の電気および電子部品にとっての天敵は水です。電子部品のハウジングを水の浸入から保護することは、ショートによるリスクを回避するために重要です。ADASセンサーは通常、保護等級IP67、あるいはIP69Kに準拠していなければなりません。

筐体の素材と試験対象となる限界漏れ率の間には密接な相関関係があります。興味深いことに、プラスチックやスチール製の筐体は、アルミニウム製の筐体よりも要件が緩やかです (IP67の保護等級を参照)。これは、定義された長さと直径の漏れ経路を通じて水が筐体に浸透しやすくなることが、水滴が筐体の素材から離れやすくなることに決定的な影響を与えるためです。

例えば、アルミニウムはプラスチック素材よりもはるかに深刻な問題です。なぜなら、アルミニウムからはるかに簡単に水が落ちるからです。プラスチック製エンクロージャに水が侵入しないことを確実に保証するため、単純集積法を用いてヘリウム漏れ率10-3 mbar∙l/sで試験を行うことができます。この試験では、エンクロージャに試験ガスを充填し、単純集積チャンバー内に設置します。その後、リークディテクターが、一定期間にエンクロージャからチャンバー内に漏れ出る試験ガスの量を測定し、その測定値から漏れ率を算出します。

アルミハウジングの真空テスト

ハウジングがプラスチックやスチールではなくアルミニウムでできている場合、100分の1の漏れに対するテストが必要となります。このような漏れ率10-5 mbar∙l/sのテストには、真空チャンバー内でのヘリウムテストが唯一の選択肢となります。アルミニウムハウジングにヘリウムを充填し、その後空気を排出したチャンバー内に置きます。真空リーク検出器は、真空内に漏れ出たヘリウムの最小量さえも感知します。しかし、例えばすでに密閉されている場合など、ハウジングを満たすことが不可能な場合もあります。このような場合には、いわゆる「ボンビング」と呼ばれる方法が用いられます。ボンビングでは、まずテスト対象をヘリウム雰囲気にさらし、テストガスが漏れを伝わってハウジング内部に浸透するようにします。その後、テスト対象を真空チャンバー内に配置し、前述の方法で漏れ出たヘリウムを検出します。

ゴアテックス®メンブレン付きコントロールモジュール

一部の製造工程では、その後のリークテストの必要性はすでに考慮されており、最終的な密封の直前にハウジングに1%のヘリウムを充填することでボンビングテストを回避できます。その後、リークは真空リークテストで再び検出されます。

しかし、テストガスを部品内部に送り込む別の方法もあります。制御モジュールには、温度による気圧の差を補い、ハウジング内部と環境の間の圧力差を防ぐために、半透性のゴアテックス膜が装備されていることがよくあります。このようなエンクロージャが膜を通して呼吸するという事実を利用して、リークテスト中にヘリウムで加圧します。その後、漏れ出したテストガスは、大気圧チャンバーまたは真空チャンバーで検出されます。真空チャンバーでのテストは、常にテスト速度が速くサイクル時間が短いという利点があります。一方、シンプルな大気圧チャンバーでのテストは、投資額は少なくて済みますが、通常はテストサイクルに時間がかかります。

ADASセンサーは気密性が求められる

多くのADASセンサーは防水性だけでなく、気密性も備えていなければなりません。気密性のない部品は、侵入した湿気が温度変化によって凝縮し、絶対的かつ恒久的な機能信頼性を損なうリスクを常に抱えています。湿度による曇りは、LIDAR(Light Detection And Ranging)やカメラ光学系にとっても同様の問題です。安全性が重視されるLIDARやカメラのコンポーネントの気密性を検証し、大気中の湿気の侵入を排除するためには、10-6~10-7 mbar∙l/sの範囲の極めて低い限界リーク率に対するリークテストが必要です。このような低いリーク率は、ヘリウム真空テストによってのみ検出できます。電気フィードスルー付きのセンサーハウジングのガスシールにも、同様の厳しい気密性要件が適用されます。

リークテストなしに自動運転なし

ADASコンポーネントメーカーが目指す、10億個に1個未満の故障率という目標は、野心的に思えるかもしれませんが、不可欠なものです。すべての安全クリティカルなシステムの機能は、長期的に保証されなければなりません。生産時にこれらのコンポーネントの気密性を徹底的に、かつ確実に漏れ検査し、最小の漏れさえも排除することで、湿気の侵入リスクを低減することができます。ADASの自律性が高まれば、稼働中に機能しなくなるセンサーなど想像もできません。リークテストなしに自律走行はあり得ません。つまり、リークテストプログラムが成功すれば、安全で信頼性の高い自律走行が可能になるということを忘れてはならないのです。

より深い洞察を得るには、自動車用電子機器とADASセンサーのリークテストに関するオンデマンド ウェビナー もご覧ください。

特定の自律型リークテスト要件については、最寄りの営業担当 にお問い合わせください。