リークテスト中に行っていることを理解する

リチウムイオンセルの直接電解液漏れ試験における5つの重要な事実。

以前は、すでに電解液で満たされたリチウムイオンとナトリウムイオンバッテリーセルをテストすることは不可能でした。INFICONは特許を取得した新しい直接電解液リークテスト方法でこれを変えました。私たちのスタンドアロン ELT3000 PLUS とビルトイン ELT Vmax どちらもこの画期的なテスト方法を使用しています。1桁マイクロメートルの範囲の小さなリークから、電解液が真空テストチャンバーに漏れるのを検出します。しかし、バッテリーセルの有意義なリークテストの妨げとなる一般的な誤解があります。本記事では、このような誤解からあなたを救いたいと思います。リークテストでプロセスの信頼性を確保するのに役立つ5つの事実をご紹介します。

1. ヘリウムと電解液のリーク率を正確に換算できない理由

ヘリウムは、真空リークテスト用の微量ガスとして最もよく知られている。これは確立された標準である。このため、バッテリーセルの電解液リーク率は通常、ヘリウム等価リーク率という形で校正されます。しかし、液体のリーク率は、それぞれの液体の特性に大きく依存します。これらの特性は正確に知られていないことが多いため、ELTシリーズのすべての装置、すなわち ELT3000 PLUS とELT Vmax, の両方は、100%ジメチルカーボネート(DMC)、大気圧充填時の標準化されたヘリウム等価リーク率を表示しています。

つまり、例えばe-Checkテスト・リークを用いた校正は、電池セルが大気圧で純粋なDMCで満たされている場合にのみ、正確なヘリウム相当のリーク率を導き出すことができます。しかし、実際の電池セルには、ある一定の割合でしかDMCが充填されておらず、また、多くの場合、一定の圧力不足がある。

2つのリーク率が具体的にどの程度異なるかは、たとえ注意深く校正したとしても、多くの要因に左右される。簡略化したモデル計算を用いた2つの例は、その差が実際にどれほど大きくなり得るかを示している。適切な不合格リーク率を決定する際には、この点に留意することが重要である。

| ケーススタディA:円筒形セル | |

|---|---|

| 充填圧力 | 750 mbar |

| 電解質 | DMCベース (50 % DMC/50 % EC, 1.0 M LiPF6) |

| 真空ヘリウムのリーク率が既存のリーク: | 10-5 mbar∙l/s |

| ELTシリーズの較正済みリークディテクターによって示される電解液リーク率: | 5∙10-7 mbar∙l/s |

| ケーススタディB パウチセル | |

|---|---|

| 充填圧力 | 250 mbar |

| 電解質 | EMCベースの電解液 (100 % EMC, 1.0 M LiPF6) |

| 真空ヘリウムのリーク率が既存のリーク: | 10-5 mbar∙l/s |

| ELTシリーズの較正済みリークディテクターによって示される電解液リーク率: | 10-6 mbar∙l/s |

2. リーク率ゼロは妥当な品質要求ではない

物理学の基本的な事実は、リーク率が本当にゼロになることはありえないということだ。仮にリーク率をゼロにできたとしても、それを測定する方法はない。したがって、限界リーク率をゼロに設定することは無意味である。むしろ、細胞に有害なエラーモードがこれ以上起こらないように、拒絶リーク率を定義することが重要である。

漏洩セルが引き起こす深刻な結果

- 電解液の流出とそれに伴う容量低下

- 水分の浸入、電解液との反応による腐食性のフッ化水素酸の生成 - さらに大きな液漏れとさらなる容量低下を引き起こす。

- パウチ電池の機械的完全性の喪失

バッテリーセルと大気との間で液体やガスが交換されるのを防ぐために、可能な限りのことを行うことが極めて重要である。これを防ぐためのリーク率に関する具体的な要件については、以下のセクション3で説明する。

3. 液体は漏出チャネルを効果的にブロックできる。

バッテリーセルの液漏れがすべて破滅的な結果をもたらすわけではない。製造中、電池セルは液体で満たされている。気体リークの場合、リーク径とリーク率の間には直接的な相関関係がありますが、液体リークの場合はそうではありません(少なくとも、リークチャネル径の広い範囲ではそうではありません)。つまり、毛細管力によって、リークチャネル内の液体が単にそれを塞いでしまうという良いニュースがある。そして、そのように塞がれたリーク・チャネルを通して、液体も気体もバッテリー・セル内に侵入することはできず、逃げることもできない。つまり、閉塞されたリークチャネルは気密性が高いとみなすことができる。

リチウムイオンセルの試験に関する詳細な SAE 論文の中で、私たちはリークチャネルの閉塞現象と、その結果生じるリーク率について包括的かつ定量的に説明しています。以下の2つのケーススタディでは、液体電解質によって遮断されるリーク率を確立しました

| ケーススタディA:円筒形セル | |

|---|---|

| 充填圧力 | 750 mbar |

| 電解質 | DMC-based (50 % DMC/50 % EC, 1.0 M LiPF6) |

| リークを効果的にブロックするために、リーク率を制限する。 | 5∙10-6 mbar∙l/s |

| ケーススタディB パウチセル | |

|---|---|

| 充填圧力 | 250 mbar |

| 電解質 | EMC-based (100 % EMC, 1.0 M LiPF6) |

| リークを効果的にブロックするために、リーク率を制限する。 | 5∙10-7 mbar∙l/s |

4. 漏洩セルは校正標準器として不適当である。

リークセルを使って電解質リークテスターを校正することは、一見すると可能なオプションのように思えるかもしれません。しかし、よく調べてみると、このような方法はあまりにも信頼性が低いことがわかります。その理由はいくつかあります:

- もともとリーク・セルにあったリーク・チャネルがふさがれることがある。

- リークセルでは、測定の再現性が得られません(ポイント5参照)。

- このように、認証されたリーク率で作業しているわけではありません。

- 欠陥部品として、リーキー・セルは本質的に不安定です。

- バッテリーセルを意図的に操作して、望ましいリーク率を達成することは極めて困難です。

- リークセルごとの "校正 "は、プロセスの信頼性を生み出すものではありません。

このような背景から、INFICONのE-Check 2.0のような認証された校正リークを使用する方がはるかに便利です。E-Check2.0はDMC電解質溶媒で満たされ、真空チャンバーに統合され、いつでも操作可能です。これはわずか数秒の自動テスト計測が、例えば2時間ごとや各シフトの開始時など、あらかじめ設定した間隔で可能であることを意味します。不良セルとは異なり、認定校正リークは外部影響に対して安定しており、定義された常に再現可能なリーク率を持っています。その結果、全自動のインライン検査において最大限のプロセス信頼性が得られます。

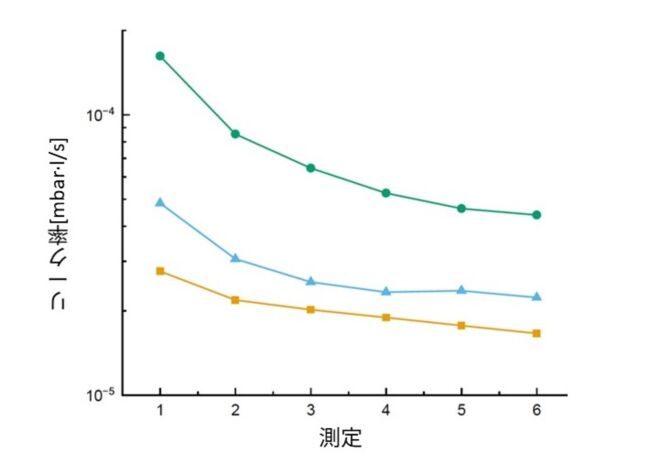

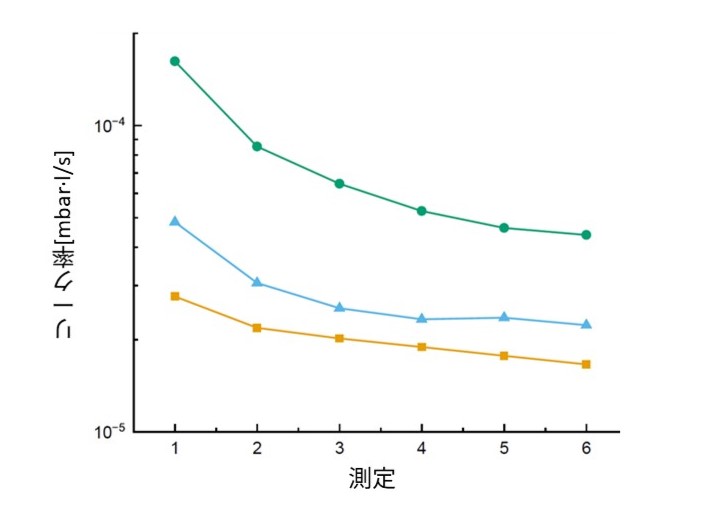

5. リークセルのリーク率は、測定が進むにつれて減少する。

同じ液漏れセルを2度続けてテストすると、異なる液漏れ率を測定することになる。このため、誤った結論を導き出すユーザーもいる。これは、試験装置が信頼できないということではなく、実際には、リーク・チャネルの実際の特性なのです。

リークチャネルを貫通した電解液溶媒は、試験チャンバーの真空中で蒸発します。これにより、電解液はいわば試験ガスとなり、その濃度が試験装置内の質量分析計によって検出される。その結果、リークチャネル内の電解質溶媒の濃度は、真空中の各測定で最初は減少する。その後の測定では、溶媒の濃度が低下するだけで、それに対応してリーク率も低下します。

しかし、2回の測定の間に一定時間(1時間、あるいはもっと長い時間)待つと、リークチャネル内の電解質溶媒は拡散によって元の濃度に戻り、見かけ上縮小しているリークの影響が大幅に減少します。

これらすべての考察から得られた決定的な発見: 最初の測定で決定されたリーク率は正しいままである。その後すぐに同じリークセルを再度テストしようとした場合、測定可能な電解質溶媒濃度、したがって測定可能なリーク率は低くなるでしょう。しかし、この理由は、テストシステムの故障やプロセスの信頼性の欠如ではなく、リークチャンネルの物理的な問題です。