Factory Scheduler를 이용한 백엔드 제조 공정 최적화

Factory Scheduler 개요

반도체 제조 초기에는 '스케줄링'이란 팀원들이 로트 목록과 경로를 검토하며 당일 WIP(작업 중인 제품)를 어떻게 운영할지 논의하는 것을 의미했습니다. 팩토리가 성장하면서 이러한 방식은 비효율적으로 변했고, 기술적 도움이 필요하게 되었습니다. 초기에는 자체적으로 개발된 간단한 디스패치 리스트가 사용되었고, 이후에는 Critical Ratio를 활용한 디스패치, 그리고 장비 중심의 규칙 기반 디스패치가 도입되었습니다. 오늘날 최첨단 접근 방식은 팹 전반에 걸쳐 최적화된 스케줄링을 사용하는 것입니다. Factory Scheduler는 팩토리의 현재 상태와 우선순위를 기반으로 고급 알고리즘을 사용하여 스케줄을 생성합니다. 이 스케줄은 팩토리의 동적 조건에 따라 자동으로 업데이트됩니다.

프론트엔드 Factory Scheduler

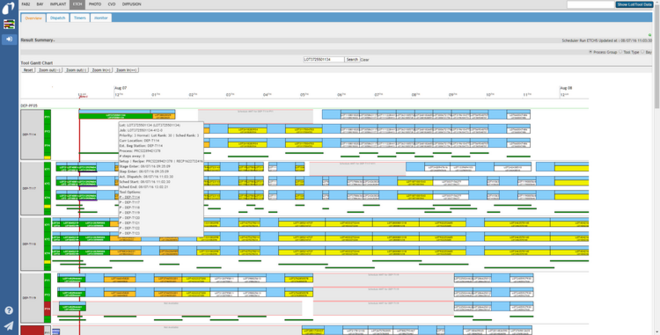

프론트엔드 팩토리는 매우 복잡합니다. 프론트엔드 팩토리에 들어온 웨이퍼는 약 45~60일 동안 모든 공정 단계를 완료하게 됩니다. 공정 완료의 속도와 양이 많기 때문에, 전체 스케줄러의 갱신 주기를 최소화해야 합니다. 전체 공정 흐름에 대한 예측을 수행하는 대신, 스케줄러는 몇 분 내에 12시간 예측을 수행합니다. 전형적인 프론트엔드 공정 흐름의 예시는 여기에 표시되어 있습니다.

백엔드 Factory Scheduler

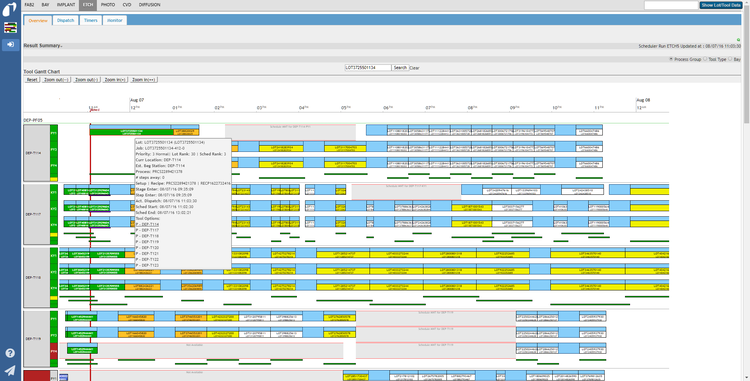

백엔드 팩토리는 프론트엔드 팩토리에 비해 복잡성이 덜합니다. 백엔드 팩토리에 들어온 웨이퍼는 약 7~10일 동안 모든 공정 단계를 완료하게 됩니다. 이러한 특성 덕분에 인피콘은 스케줄러를 사용하여 전체 백엔드 공정 흐름을 처리할 수 있었습니다. 각 백엔드 스케줄러 실행 시, 모든 단계에 대한 WIP 예측이 처음부터 끝까지 생성됩니다. 전형적인 백엔드 공정 흐름의 예시는 아래에 나와 있습니다.

백엔드 개선사항 1: 모델링된 제약 조건을 포함한 로딩 계획

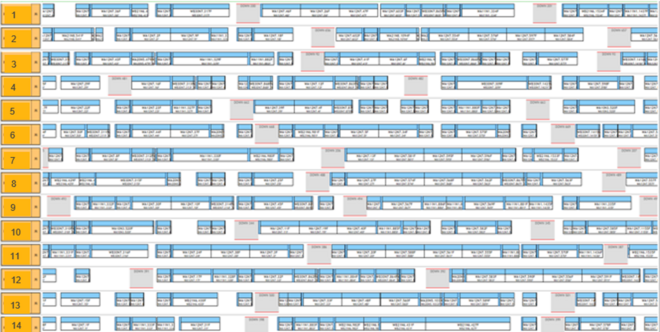

Factory Scheduler가 전체 프로세스의 종단 간 스케줄링을 수용하면서, 인피콘은 시설 계획 팀이 스케줄러를 예측 도구로 활용할 수 있도록 하는 향상 기능을 제공합니다. 이를 위해 인피콘은 시설 팀이 모델링된 팩토리 제약 조건을 입력할 수 있는 방법을 개발하였습니다. 예를 들어 장비 유형별 다운타임 비율 등을 입력하고, 이러한 제약 조건을 바탕으로 4주간의 스케줄을 생성하는 것입니다. 이 로딩 계획은 28일 동안 각 로트별로 표시되며, 이는 다른 ERP 시스템에서는 쉽게 생성할 수 없는 기능입니다.

백엔드 개선사항 2: NextMove를 통한 로딩 계획 실행

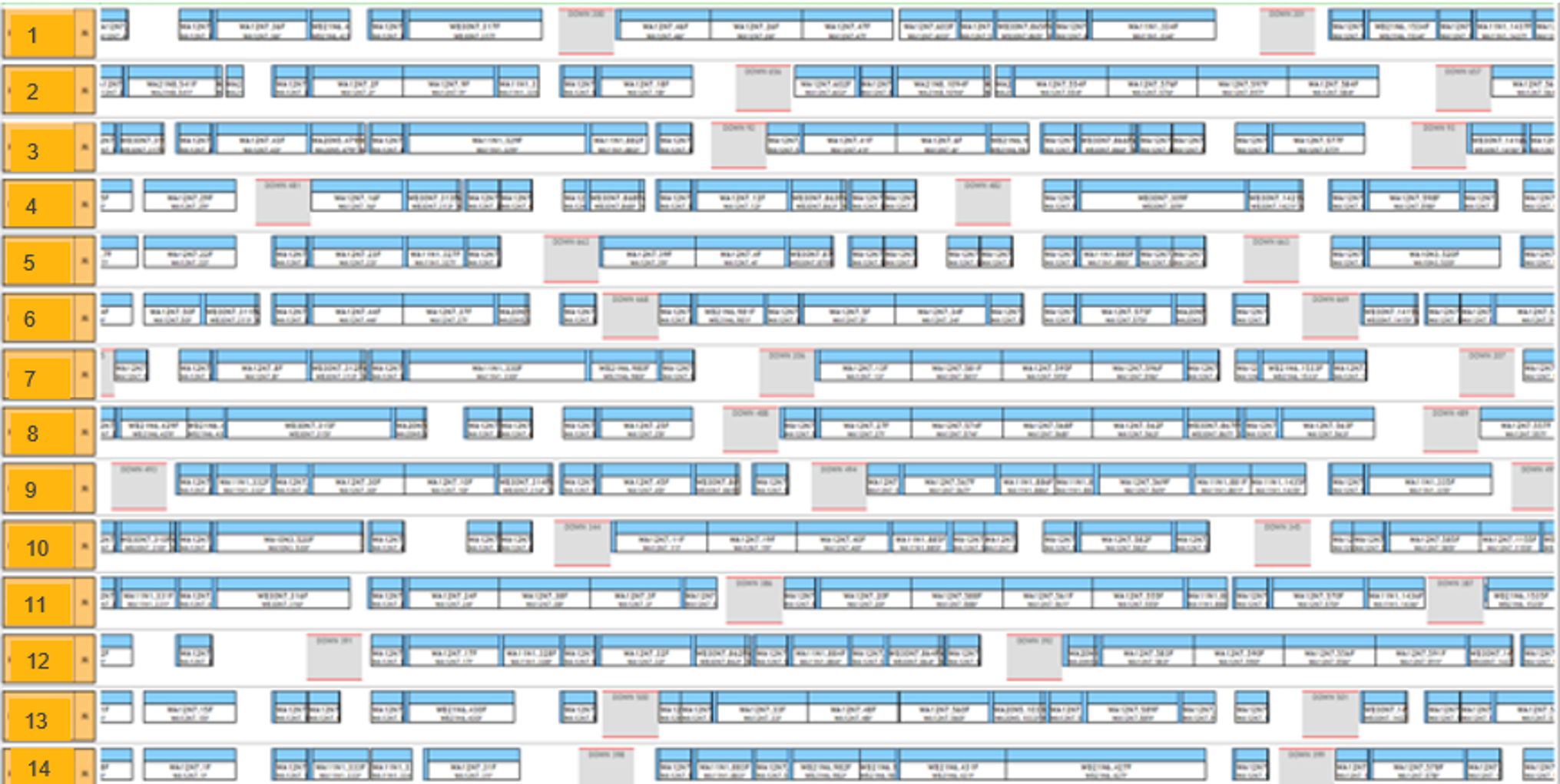

완전한 제약 조건이 적용된 스케줄이 생성된 후, 프로젝트의 다음 단계는 목표로 하는 4주간의 계획을 실행하는 것입니다. 이를 위해 NextMove 어플리케이션의 구현이 필요합니다. NextMove의 도입 과정에서, 일부 테스트 장비에서 인터록 위반 또는 '생산 중지' 상황이 발생했습니다. 생산 중지는 장비가 생산 상태에 있으나 실제로 웨이퍼를 처리하지 않는 상황을 의미합니다. 이러한 상황은 NextMove 내에서 'STOP' 아이콘을 사용하여 쉽게 식별하고 표시할 수 있기 때문에, 이러한 장비들의 손실 시간을 최소화할 수 있습니다.

요약

Factory Scheduler와 NextMove를 함께 사용하면 사이클 타임이 단축되고, 재고가 감소하며, 시작 계획과 예측이 개선되고, 반도체 백엔드 운영에서 병목 장비의 처리 능력이 증가합니다.